轉爐鋼

轉爐鋼

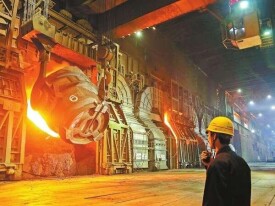

轉爐鋼是指在轉爐內以液態生鐵為原料,將高壓空氣或氧氣從轉爐的頂部、底部、側面吹入爐內熔化的生鐵液中,使生鐵中的雜質被氧化去除而煉成的鋼。鋼中的氮對鋼的影響主要有以下幾個方面:氮在晶界析出, 造成鋼質出現藍脆;氮與鋼中Ti 或A1 結合為(TiN)或(AlN), 弱化晶界強度, 使得鋼的脆性區發生變化, 易造成鑄坯表面出現裂紋;鋼中氮存在,降低了鋼的韌性、焊接性能、熱應力區韌性, 使鋼材脆性增加。

轉爐鋼按爐襯的耐火材料性質可分為鹼性轉爐鋼和酸性轉爐鋼。按氣體吹入爐內的部位可分為頂吹轉爐鋼、底吹轉爐鋼和側吹轉爐鋼,還有頂吹、底吹複合轉爐鋼等。現在氧氣轉爐鋼生產效率高,質量也很好,己被廣泛應用,成為世界上的主要鋼類。轉爐鋼的主要品種有碳素鋼、低合金鋼和少量合金鋼。

轉爐鍊鋼廠冶鍊工藝路線為:轉爐—LF精鍊—連鑄。因鋼液吸氮貫穿於轉爐鍊鋼生產的全過程。鍊鋼過程需要在每一個環節對增氮進行控制。要降低最終鋼液中的氮含量, 必須控制爐料中的原始氮含量和熔煉過程、轉爐爐出鋼過程、LF 精鍊過程、中間包及結晶器中的增氮。

目前,轉爐的工藝路線中, 轉爐爐料主要是80 ~ 85 %的鐵水, 其餘為廢鋼。原料情況較為穩定, 保證了轉爐終點氮含量較穩定。因此, 增氮的環節為轉爐出鋼過程中合金增氮及鋼水吸氮, 精鍊過程增氮及連鑄澆注過程中吸氮。根據鋼中氮含量的影響環節, 在各個節點進行取樣, 通過美國LECO 公司的TCH600 氧氮氫連測儀分析。

轉爐出鋼前鋼中的氮含量為0.0244 %, 出鋼過程及合金化增氮0.0132 %, 精鍊過程氮增加量為0.0364 %, 連鑄過程增氮為0.0194 %(主要是精鍊出站到中包增加)。通過取樣分析, 說明鋼液增氮貫穿於整個鍊鋼生產過程。

而最主要的增氮環節為精鍊過程增氮。因此精鍊過程增氮是目前杭鋼轉爐鍊鋼的限制性環節。如能合理改善LF 精鍊工藝則可以有效地控制鋼中氮含量。

1 精鍊工序氮來源分析

從上述分析可知, 精鍊工序增氮為轉爐鍊鋼全程增氮的限制性環節。而精鍊工序增氮的影響因素主要有:原輔材料帶入、喂線工藝鋼水外翻吸氮、通電過程鋼水吸氮。

為搞清楚精鍊工序增氮的變化規律, 特將精鍊過程分為進站、中間樣、鈣處理前、出站四個節點分析鋼中氮含量的變化規律。

增氮過程貫穿於整個精鍊過程, 最主要的節點為進站到取中間樣及通電結束成分微調、鈣處理兩個階段。分析精鍊工藝過程,第一個增氮環節主要因素有造渣初期, 大量的原輔料加入帶入的氮, 泡沫化白渣未成形造成鋼水吸氮。第二個增氮環節為鋼水成分微調喂入碳線、鈣線帶入的氮及喂線過程鋼水大翻吸氮。因此, 原輔料帶入氮及鋼液吸氮為精鍊工序增氮因素。

2 精鍊工序原輔料分析

對目前精鍊工序原輔料中可能帶來氮的原輔料逐一取樣排查。分析出其中造渣劑、碳芯線氮含量較高, 生產工程加入量較大。

1)造渣劑:為檢驗其中的氮含量,造渣劑中氮含量較高,且批次間含量極不穩定。為研究造渣劑中的氮的存在方式, 利用XRD -6100 衍射儀定性分析。

從XRD 分析可知, 造渣劑中的氮主要以AlN 形式存在。通過下式進入鋼中, 從而使鋼水增氮。用於精鍊結束成分微調, 取樣分析,碳芯線中氮含量較高。因此通過一定速度達到一定深度要求喂入含氧較低的鋼液, 碳芯線中氮直接進入鋼中, 從而使鋼水增氮。

1 工藝改進措施

根據上述分析, 控制轉爐鋼中氮含量, 主要控制精鍊環節原輔料增氮, 及整個轉爐生產過程鋼液吸氣增氮。鋼中的氮即可得到有效控制。具體改進工藝如下:

1)精鍊過程的吹氬、供電制度進行完善, 盡量減少鋼水不裸露吸氮;

2)減少精鍊造渣劑使用量, 由原來3kg/噸降低到0 .6kg/噸鋼, 減少造渣劑增氮;

3)改進精鍊成分微調的碳芯線, 降低碳芯線中氮含量。要求達到0 .05 %以下;

4)做好連鑄全程保護澆注, 控制鋼水在澆注過程中吸氮。

2 實施效果

經過工藝改進后, 轉爐鋼中氮含量明顯下降(下降比例達到40 %~ 50 %)。跟蹤後續圓鋼, 圓鋼表面鱗狀裂紋的基本消除。