壓延

橡膠、金屬加工中最常用的手段

百科名片加熱過的混煉膠,通過相對旋轉、水平設置的兩輥筒之間的輥隙,製成膠片等半成品的工藝謂之壓延。主要包括物料的配製、混合、塑化和向壓延機傳輸喂料等幾個工序。壓延法也用於使織物和鋼絲簾線掛膠,使膠片與膠片、膠片與掛膠織物貼合等。壓延機的規格用輥筒外徑和輥筒的工作部分長度表示。托輥輥距的調節主要是通過輥筒軸承沿著機架滑槽的移動來實現的,輥距調節裝置的設計要滿足調節操作方便、調節精度較高等要求,而且要具有安全機構即調節裝置裝有開關以防止調節過量,在調節輥距時,要求操作既要迅速,又要準確,在操作時要把粗調和微調兩種方式結合起來,即調節裝置設有的快、慢兩級調距速度,操作時,應該進行有效的配合,壓延機在工作時,除了輥筒上有部分熱量傳遞到軸承之上並於在輥筒帶動下進行長時間高速旋轉,軸承自身也產生了大量的摩擦熱,一部分由於空氣的流動,通過熱交換形式擴散到了周圍,另一部分則被循環流動帶走。

壓延

使其連續成型為薄膜或片材的一種成型方法。在橡膠加工過程中,可把膠料壓延成一定厚度和寬度的膠片,或在膠片上壓出花紋,供下一步製品成型用。壓延法也用於使織物和鋼絲連線掛膠,使膠片與膠片、膠片與掛膠織物貼合等。因此,橡膠加工的主要工藝之一。在塑料加工中,壓延法主要用於加工聚氯乙烯薄膜、片材,與織物複合制人造革、地板革、防水卷材等。

壓延

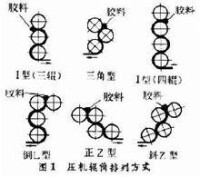

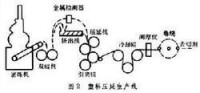

三輥壓延機主要用於生產片材(見彩圖)。四輥可生產較薄製品,還可完成雙面貼膠的操作,目前採用較為廣泛。輥筒排列方式很多(圖1),以倒L型和Z型用得較多,各輥間隙均可調整。壓延機的規格用輥筒外徑和輥筒的工作部分長度表示。輥筒可通入蒸汽或過熱水加熱。通常壓延機還必須和其他輔助設備組合成一條生產線(圖2)才能進行生產。輔機包括上料裝置(如雙輥機或擠出機)、金屬檢測器、引離輥、冷卻裝置、測厚儀、卷繞裝置、切割裝置等。如要求與織物複合(如貼膠),則還要有烘布裝置、預熱輥、貼合裝置等。

壓延

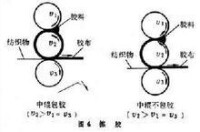

再經壓延機輥筒,壓成一定厚度,然後由引離輥承托而離開壓延機,再經冷卻卷取,即得製品。必要時在引離輥和冷卻輥之間進行壓花處理。影響壓延製品質量的因素有輥溫、輥速、輥速比、輥隙存料量和輥距等。②與織物複合:有貼膠和擦膠兩種方法。利用壓延機輥筒壓力使膠片貼在織物上稱為貼膠,例如帘布貼膠常用四輥壓延機一次雙面貼膠(圖3)。貼膠時兩輥轉速(v2和v3)相等,靠輥筒壓力使膠壓在織物上。如果上述方法中在兩個輥筒間多存些積膠,利用其壓力將膠料壓到織物結構的縫隙間,則稱為壓力貼膠,是上法的改進。在實際生產中,紡織物常一面用貼膠法,另一面用壓力貼膠法。擦膠(圖4)則是利用壓延機輥筒的轉速不同,把膠料擦入織物線縫和捻紋中。在三輥壓延機中擦膠,中輥轉速大於上下輥。

貼膠法對織物損傷小,生產速度快,但膠層和織物附著力稍低,多運用於薄的織物和帘布一類經緯線密度稀的織物。擦膠則適用於帆布類緊密織物。

壓延

壓延工序操作要領

托輥輥距的調節主要是通過輥筒軸承沿著機架滑槽的移動來實現的,輥距調節裝置的設計要滿足調節操作方便、調節精度較高等要求,而且要具有安全機構即調節裝置裝有開關以防止調節過量,在調節輥距時,要求操作既要迅速,又要準確,在操作時要把粗調和微調兩種方式結合起來,即調節裝置設有的快、慢兩級調距速度,操作時,應該進行有效的配合,壓延機在工作時,除了輥筒上有部分熱量傳遞到軸承之上並於在輥筒帶動下進行長時間高速旋轉,軸承自身也產生了大量的摩擦熱,一部分由於空氣的流動,通過熱交換形式擴散到了周圍,另一部分則被循環流動帶走。