沸騰傳熱

沸騰傳熱

沸騰傳熱是指熱量從壁面傳給液體,使液體沸騰汽化的對流傳熱過程。化工生產中常用的蒸發器、再沸器和蒸汽鍋爐,都是通過沸騰傳熱來產生蒸汽的。按液體所處的空間位置,沸騰可以分為(1)池內沸騰。又稱大容器內沸騰。液體處於受熱面一側的較大空間中,依靠氣泡的擾動和自然對流而流動。(2)管內沸騰。液體以一定流速流經加熱管時所發生的沸騰現象。這時所生成的氣泡不能自由上浮,而是與液體混在一起,形成管內氣液兩相流。如蒸發器加熱管內溶液的沸騰。

按液體所處的空間位置,沸騰可以分為:①池內沸騰。又稱大容器內沸騰。液體處於受熱面一側的較大空間中,依靠汽泡的擾動和自然對流而流動。如夾套加熱釜中液體的沸騰。②管內沸騰。液體以一定流速流經加熱管時所發生的沸騰現象。這時所生成的汽泡不能自由上浮,而是與液體混在一起,形成管內汽液兩相流。如蒸發器加熱管內溶液的沸騰。

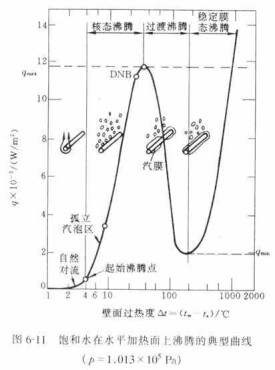

式中pe為周圍液體的壓力,忽略液柱靜壓時,即為飽和蒸氣壓ps;σ為汽液界面張力;R為汽泡半徑。由於pv>ps,汽泡內蒸氣的飽和溫度Tv必然大於與ps對應的飽和溫度Ts。汽泡周圍的液體若要汽化進入汽泡,則它的溫度Te必須大於或至少等於汽泡內蒸氣的飽和溫度,即Te≥Tv。從上式可知,當R=0時,pv將趨於無限大。因此在一個絕對光滑的平面上是不可能產生汽泡的,必須有汽化核心。加熱表面上的划痕或空穴中含有的氣體或蒸氣,都可作為汽化核心。緊貼這些核心的液體汽化后,形成汽泡並逐漸長大,然後脫離表面,接著又有新的汽泡形成。在汽泡形成與脫離表面時造成液體對壁面的強烈衝擊和擾動,所以對同一種液體來說,沸騰傳熱的傳熱分係數要比無相變時大得多。常壓下水沸騰時的傳熱分係數一般為1700~51000W/(m2·K)。

沸騰傳熱曲線

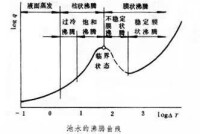

影響沸騰傳熱過程的因素很多,包括液體和蒸氣的性質、加熱面的表面物理性質和粗糙程度,尤其重要的是液體對錶面的潤濕性以及操作壓力和溫度差。在泡核沸騰範圍內,溫度差越大,傳熱分係數也越大。加熱壁面粗糙和能被液體潤濕時,也能使傳熱分係數增大。據此,將細小金屬顆粒沉積於金屬板或管上,製成金屬多孔表面,可使沸騰傳熱分係數提高十幾倍至幾十倍。