熔體紡絲又稱熔融紡絲,簡稱熔紡。是將聚合物加熱熔融,通過噴絲孔擠出,在空氣中冷卻固化形成纖維的化學纖維紡絲方法。熔體粘度和溫度是熔體紡絲的主要工藝參數。

又稱熔融紡絲,簡稱熔紡。是將聚合物加熱熔融,通過噴絲孔擠出,在空氣中冷卻固化形成纖維的化學纖維紡絲方法。用於熔體紡絲的聚合物,必須能熔融成粘流態而不發生顯著分解。

聚酯纖維、聚醯胺纖維和

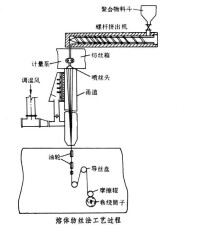

聚丙烯纖維都可採用熔體紡絲法生產。熔體紡絲工藝(見圖)主要包括:成纖聚合物在螺桿擠出機中加熱熔融,熔體通過

計量泵從噴絲孔擠出形成細流,熔體細流冷卻固化,

絲條經上油和卷繞,被拉伸變細而得纖維。

熔體紡絲

熔體粘度和溫度是熔體紡絲的主要工藝參數。在一定溫度下,熔體粘度主要取決於成纖聚合物的分子量。熔體粘度過高,則流動不均勻,使初生纖維拉伸時易產生毛絲、斷頭;熔體溫度可利用螺桿擠出機各段的溫度來控制,熔體溫度過高,會導致

聚合物降解和形成氣泡;溫度過低,則熔體粘度過高;兩者均使紡絲過程不能正常進行。熔體細流的冷卻固化,通常在

噴絲板下方的絲室或甬道中完成。嚴格控制熔體細流冷卻條件是纖維成形的關鍵。通常在絲條出噴絲板后,在垂直於絲條運動的方向吹入經調溫調濕的空氣(側吹風或環吹風),但對一些粘彈行為突出、流動性較差的聚合物熔體,則需在噴絲板下方一段距離內,安裝加熱環套以免冷卻過快。在紡制

鬃絲(見

化學纖維)時,因絲條粗,一般在水浴中快速冷卻成形。熔體紡絲的噴絲板通常為圓形,由耐高溫的

不鏽鋼製成。直徑30~200mm的噴絲板的孔數,可少到紡單絲時的1~6孔,也可多至紡短纖維時的數千孔。噴絲孔直徑取決於熔體的性質和單絲纖度,一般在0.1~0.8mm範圍內。熔體紡絲的紡絲速度(卷繞速度)比溶液紡絲法高。70年代以前,紡絲速度一般為500m/min,以後逐步增至 1500m/min。70年代中期以來,普遍採用高速紡絲,紡速已達 3000~4000m/min,所得的

卷繞絲稱為部分取向絲(見合成纖維)。用超高紡速 (9000~10000m/min)以獲得全取向絲的工藝也已研究成功。高速紡絲的優點有:

生產能力大;所得纖維的貯存穩定性好;對卷繞工序的空調要求較低;能得到部分取向絲,可直接在拉伸變形機上加工;能形成穩定的卷裝;變形加工時截面形變小,加工容易;染色較均勻。