分層燃燒

用於汽車發動機等的技術

FSI,Fuel Stratified Injection 它所代表的單詞直譯為車燃油分層噴射。理論上,FSI發動機有至少兩種燃燒模式:分層燃燒和均質燃燒,有人還把均質燃燒模式細分為均質稀燃模式和均質燃燒模式。從FSI所代表的Fuel Stratified Injection含義上看,分層燃燒應該是FSI發動機的精髓與特點,不過也可以理解為它的研發起點和基礎。

分層燃燒

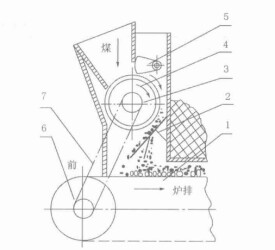

層燃燒模式程節氣門開度相對較大,減少了一部分節流損失。進氣過程中的關鍵是進氣歧管中安置一翻版,翻版向上開啟(原理性質,實際機型可能有所不同)封住下進氣歧管,讓進氣加速通過,與ω形活塞頂配合,相成進氣渦旋。

層燃燒噴油止°止°,噴射刻混合形影響,燃油噴射活塞頂的凹坑內,噴出的燃油與渦旋進氣結合形成混合氣。混合氣形成發生在曲軸轉角40°至50°範圍內,如果小於這個範圍,混合氣無法點燃,若大於,就變成均質狀態了。分層燃燒的空燃比一般在1.6-3之間。

點火時,只有火花塞周圍混合狀態較好的氣體被點燃,這時周圍的新鮮空氣以及來自廢氣再循環的氣體形成了很好的隔熱保護,減少了缸臂散熱,提升了熱效率。點火時刻的控制也很重要,它只在壓縮過程終了的一個很窄的範圍內。

均質稀燃模式混合氣形成時間長,燃燒均勻,通過精確控制噴油,可以達到較低的混合氣濃度。均質稀燃的點火時間選擇範圍寬泛,有很好的燃油經濟性。 ㊣ 均質稀燃與分層燃燒的進氣過程相同,油氣混合時間加長,形成均質混合氣。燃燒發生在整個燃燒室內,對點火時間的要求沒分層燃燒那麼嚴格。均質稀燃的空燃比大於1。

均質燃燒則能充分發揮動態響應好,扭矩和功率高的特點。均質燃燒進氣過程中節氣門位置由油門踏板決定,進氣歧管中的翻版位置視不同情況而定。當中等負荷時,翻版依然是關閉的,有利於形成強烈的進氣旋流,利於混合氣的形成與霧化。當高速大負荷時,翻版打開,增大進氣量,讓更多的空氣參與燃燒。均質燃燒的噴油、混合氣形成與燃燒和均質稀燃模式基本一樣。均質燃燒情況下空燃比小於或等於1。以上三種燃燒狀態是FSI發動機特有的燃燒控制模式,但其中有些方面還停留在理論優勢方面。現在奧迪在全球發布的FSI發動機還都採用均質燃燒模式,這不是說分層燃燒不可實現,而只是說分層燃燒實施的成本或時機還不成熟。主要表現在分層燃燒用稀混合氣,提高了缸內溫度也提高了氮氧化物這樣的有害排放物。對於稀混合氣,普通的三元催化器很難把氮氧化物轉換乾淨,那麼需要額外的降低氮氧化物的催化轉換器,無疑加重了空間和成本的負擔。另外,現階段高硫含量的汽油對此催化器損害很大,因此還有改造煉油設備,提升燃油品質的成本。

沒有了分層燃燒會不會讓FSI發動機的原有優勢蕩然無存?答案是否定的。即使沒有應用分層燃燒,FSI發動機還有能提升壓縮比,降低燃燒殘油量的特點。FSI發動機採用缸內直噴,汽油在缸內蒸發產生內部冷卻效果,這樣就降低了爆震的可能性,可適當提升壓縮比。而進氣渦旋與氣門正時的配合能使沒燃燒的殘油得到良好的再利用。這樣,FSI發動機仍能在提高動力,降低油耗方面有較大的作為。

FSI發動機產生的效果可以從奧迪公司公布的發動機指標看出來。以3.2升FSI和4.2升FSI為例,對比的機型分別是以前的3.0升和4.2升汽油機。功率上,3.2升FSI發動機是257馬力,比原機型的218馬力提升了39馬力,4.2升FSI發動機的350馬力比原機型的335馬力提升了15馬力;在最大扭矩上,是3.2升FSI的330牛米對原機型的290牛米,4.2升FSI的440對原機型的420牛米。

FSI 主要優勢在:

1、燃燒熱效率一般可以提高8-12%左右。

2、爐渣含炭量可以降至10%左右。

3、提高煤種適應性。

4、改造后鍋爐可以滿負荷運行。

5、升溫升壓快,點火方便。

6、故障率低,使原來燒損擋渣器、側密封燒煤斗的現象從根本上消除。

7、消除因重力作用造成的爐排進煤斗時而形成的兩側塊多,中間煤粉多的不均勻給煤狀態,達到均勻布煤並分層。

8、改造費用適宜,回收成本快,基本上半年之內收回成本。

1.分層燃燒的定義是:燃燒是分濃度層次的,燃燒區中心的燃料濃度較高,燃燒區域外圍是空氣較多,最後的結果是“完全燃燒!?”。 2.要求在點火瞬間,火花塞電極處燃汽的濃度正好,以便可靠點火。其他區域有些偏差不要緊;但多年來最難做到的也就是這一點!!。

3.在發動機“小油門”或怠速時,氣缸內只要求在火花塞區域有一點點濃郁燃汽,其他區域都是新鮮空氣,可以實現燃油完全燃燒乾凈。

4.因燃燒到最後的結果是含氧空氣還有多餘,燃燒可以完全透徹,所以發動機燃油效率極高,常規發動機的不良燃燒污染物也幾乎沒有。

5.送進氣缸里的燃油霧化自然是越細越好,但濃度範圍比常規發動機所用的燃油濃度比例大些,這樣對“化油器”的調整要簡單好辦些。

6.因為在“小油門”時有多餘的空氣將燃燒區域與缸壁、活塞隔開,所以發動機受熱不是很嚴重,發動機作功效率因散熱少而有所提高。

7.多數“分層燃燒”的發動機結構是用噴咀對準火花塞噴射霧態燃油,在一點火小室內實施高濃度燃料的點火,而後再擴散燃燒到全部。

8.不使用大量勻質燃汽,不用擔心有大規模燃汽受壓爆燃事故,故發動機壓縮比可以提高,這對於平時提高發動機的做功效率很有好處。

9.這類燃燒方式與常規發動機相反,小油門時極端節油狀態特好,適應了多數車輛平時多用小油門,偶爾才使用大油門的實際使用狀況。

10.因缸內不全是充滿勻質燃汽,所以發動機的“升功率”略微低些,但排量的增加和散熱系統的減少,發動機的總重量基本上應差不多。

“分層燃燒”的目的是合理應用“氣多油少”的安排,將油料的燃燒進行的完全徹底,所以在發動機中實施分層燃燒一定是以“氣多油少”為基本布局。最難最關鍵的一點是:局部燃汽的濃度要遷就電火花的點火,只要能點著火,其他部分的燃料可多可少就是“油門大小”。

在氣流激烈的氣缸內實施濃度正好的點火,有點類似在大風天將一杯燃油潑向十米外一根瞬間點燃的火柴,有點難度。除了點火難題外,還有許多其它方面的技術問題;幾十年來海外已經實驗了不少的設計結構,但至今還沒有出現理想完美標準結構的發動機,其難度由此可見。

分成燃燒的基本原理!

發動機在吸氣行程活塞到達下止點時,ECU控制噴油嘴先進行一次小量的噴油,使氣缸內形成稀薄混合氣,而在活塞壓縮到上止點時再進行第二次噴油,利用活塞頂的特殊結構讓火花塞附近出現混合氣相對濃度較高的區域,然後利用這部分較濃的混合氣引燃汽缸內的稀薄混合氣,從而實現氣缸內的稀薄燃燒,這就可以用更少的燃油達到同樣的燃燒效果,使得發動機的油耗更低。