珩磨

珩磨

珩磨(háng mó)是用鑲嵌在珩磨頭上的油石(也稱珩磨條)對精加工表面進行的精整加工。珩磨與孔表面的接觸面積較大,加工效率較高。在一定條件下,也可加工平面。珩磨后孔的尺寸精度為IT7~4級.

用鑲嵌在珩磨頭上的油石(又稱珩磨條)對精加工表面進行的精整加工。又稱鏜磨。主要加工直徑5~500毫米甚至更大的各種圓柱孔,孔深與孔徑之比可達10或更大。在一定條件下,也可加工平面、外圓面、球面、齒面等。珩磨頭外周鑲有2~10根長度約為孔長1/3~3/4的油石,在珩孔時既旋轉運動又往返運動,同時通過珩磨頭中的彈簧或液壓控制而均勻外漲,所以與孔表面的接觸面積較大,加工效率較高珩磨后孔的尺寸精度為IT7~4級,表面粗糙度可達Ra0.32~0.04微米。珩磨余量的大小,取決於孔徑和工件材料,一般鑄鐵件為0.02~0.15毫米,鋼件為0.01~0.05毫米。珩磨頭的轉速一般為100~200轉/分,往返運動的速度一般為15~20米/分。為衝去切屑和磨粒,改善表面粗糙度和降低切削區溫度,操作時常需用大量切削液,如煤油或內加少量錠子油,有時也用極壓乳化液。。

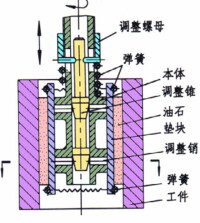

珩磨示意圖

②珩磨頭有機械加壓式、氣壓或液壓自動調壓式數種。圖中所示的珩磨頭為機械加壓式,實際生產中多用液壓調壓式。

①珩磨加工是一種使工件加工表面達到高精度、高表面質量、高壽命的一種高效加工方法,可有效地提高尺寸精度、形狀精度和減小Ra值,但不能提高孔與其他表面的位置精度。

②可加工鑄鐵件、淬硬和不淬硬鋼件及青銅件等,但不宜加工韌性大的有色金屬件。、

③珩磨主要用於孔加工。在孔珩磨加工中,是以原加工孔中心來進行導向。加工孔徑範圍為φ5~φ500,深徑比可達10。

④珩磨廣泛用於大批大量生產中加工汽缸孔、油缸筒、閥孔以及多種炮筒等。亦可用於單件小批生產中。

⑤珩磨時同軸度無法確定。

⑥珩磨與研磨相比,珩磨具有可減輕工人體力勞動、生產率高、易實現自動化等特點。

珩磨

珩磨

珩磨余量一般不超過0.2毫米。珩磨的圓周速度,對鋼材加工約為15~30米/分,對鑄鐵或有色金屬加工可提高到50米/分以上;珩磨的往複速度不宜超過15~20米/分。油石對孔壁的壓力一般為0.3~0.5兆帕,粗珩時可達1兆帕左右,精珩可小於0.1兆帕。由於珩磨時油石與工件是面接觸,每顆磨粒對工件表面的垂直壓力只有磨削時的1/50~1/100,加上珩磨速度低,故切削區的溫度可保持在50~150℃範圍內,有利於減小加工表面的殘餘應力,提高表面質量。為了沖刷切屑,避免堵塞油石,同時降低切削區溫度和降低表面粗糙度,珩磨時採用的切削液要有一定的工作壓力並經過濾。切削液大都採用煤油,或煤油加錠子油,也有採用極壓乳化液的。在沒有專門珩磨機的情況下也可以將珩磨刀架安裝在立式鑽床上來實現珩磨內孔的任務。

20世紀70年代開始採用金屬結合劑的金剛石油石和立方氮化硼油石,用以加工淬火鋼或鑄鐵時,磨耗量僅為普通油石的1/150~1/250,同時油石對工件的壓力也可提高2~3倍,從而使珩磨的效率和表面質量進一步得到提高。