立式鑽床

電氣設備

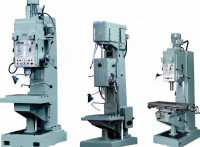

大地立式鑽床主軸豎直布置且中心位置固定的鑽床,簡稱立鑽。常用於機械製造和修配工廠加工中、小型工件的孔。立式鑽床可以自動進給,它的功率和機構強度允許採用較高的切削用量,因此用這種鑽床可徠獲得較高的勞動生產率,並可獲得較高的加工精度,立式鑽床的主軸轉速、進給量都有較大的變動範圍,可以適應不同材料的刀具在不同材料的工件上的加工。立式鑽床加工前,須先調整工件在工作台上的位置,使被加工孔中心線對準刀具軸線。立式鑽床作為鑽床的一種,也是比較常見的金屬切削機床,有著應用廣泛,精度高的特點。

立式鑽床加工前,須先調整工件在工作台上的位置,使被加工孔中心線對準刀具軸線。加工時,工件固定不動,主軸在套筒中旋轉並與套筒一起作軸向進給。工作台和主軸箱可沿立柱導軌調整位置,以適應不同高度的工件。

立式鑽床

1、可實現立、卧銑兩種加工功能。

2、立式主軸套筒具有手動和微動兩種進給。

3、工作台導軌副超音頻淬火后磨削。

4、工作台分三種機動進給方式:A型為三向;C型為單向;D型為兩向。

立式鑽床

可根據加工需要調整軸心位置,由主軸箱帶動全部主軸轉動,進行多孔同時加工,用於成批生產。③坐標立式鑽床:在方柱立鑽上加可縱、橫移動的十字工作台而成,可按坐標尺寸進行鑽削。④轉塔立式鑽床:多採用程序控制或數字控制,使裝有不同刀具的轉塔頭自動轉位、主軸自動改變轉速和進給量,工件自動調整位置,實現多工序加工的自動化循環。A型立式鑽床即是有作業台移動功用,而B型是作業台沒有任何移動的功用即是作業台定做在立式鑽床上面,他也是有優勢的即是精度好一點,由於咱們在加工的時分作業台沒有一絲的變化,那麼天然就沒有什麼差錯了,以上是立式鑽床的差異首要是在作業台上面。

一、操作者必須嚴格遵守維護使用設備的四項要求,五項紀律。嚴禁超負荷使用設備。

二、開車前,必須按照巡迴檢查點仔細進行檢查,並按潤滑圖表進行潤滑。

三、停車八小時以上再開動設備時,應先低速轉動三至五分鐘,確認運轉正常后,再開始工作。

四、工作中必須正確安裝工具,鑽套要符合徠標準,錐面必須清潔無划痕。

五、工作必須正確牢固地裝卡在工作台上,鑽透孔時必須在地面墊上墊塊。

六、工作中不採用機動進給時,必須將控制螺帽向里推。

七、卸鑽卡具時應用標準斜鐵和用銅錘輕輕敲打,不準用其它東西亂打。

八、機床變速必須停車進行。設備開動后操作者不得離開或託人代管。

九、工作中各軸承的溫度不得超過60℃,主軸軸承及主軸套的溫度在最高轉速時不得超過70℃。

十、工作中必須經常檢查設備運轉情況及潤滑系統情況,如運轉和潤滑不良時,應停止使用設備。

十一、工作中嚴禁戴手套。

十二、非電工不準打開電器箱門。

十三、工作后須將手柄置於非工作位置,工作台降到最低位置,並切斷電源。

1,設備潤滑五定:定點、定時、定質、定量、定人。

2,每周抽出兩小時徹底清掃機床,1-3個月徹底清掃。

3,檢查外露部位是否有油漬鐵鏽,螺絲是否鬆動,潤滑是不是徹底,電動機是否過熱溫度不得超過60度。

20世紀70年代初,鑽床在世界上還是採用普通繼電器控制的。80年代後期由於數控技術的出現才逐漸開始在深孔鑽床上得到應用,特別是90年代以後這種先進技術才得到推廣。如TBT公司90年代初上市的ML系列深孔鑽床除進給系統由機械無級變速器改為採用交流伺服電機驅動滾珠絲杠副,進給用滑台導軌採用滾動直線導軌以外,鑽桿箱傳動為了保證高速旋轉、精度平穩,由交換皮帶輪及皮帶,和雙速電機驅動的有級傳動變為無級調速的變頻電機到電主軸驅動,為鑽削小孔深孔鑽床和提高深孔鑽床的水平質量創造了有利條件。為了加工某些零件上的相互交叉或任意角度、或與加工零件中心線成一定角度的斜孔,垂直孔或平行孔等需要,各個國家而專門開發研製多種專用深孔鑽床。例如專門為了加工曲軸上的油孔,連桿上的斜油孔,平行孔和飼料機械上料模的多個徑向出料孔等。特別適用於大中型卡車曲軸油孔的BW250-KW深孔鑽床,它們均具有X、Y、Z、W四軸數控。為了客戶需要,在一條生產線上可以加工多種不同品種的曲軸油孔,於2000年設計製造了第一台柔性曲軸加工中心,可以加工2~12缸不同曲軸上所有的油孔。MOLLART公司生產製造的專為加工顆粒擠出模具而開發的具有六等分六根主軸同時加工同一工件上六個孔的專用深孔鑽床。該工件孔數量多達36000個。全都是數控系統控制的 。

| 參 數 名 稱 | 單 位 | 產 品 型 號 規 格 | |||

| Z5125A | Z5132A | Z5140A | Z5150A | ||

| 最 大 鑽 孔 直 徑 (在抗拉強度為50-60kg/mm2的鋼材上) | mm | 25 | 32 | 40 | 50 |

| 最大進給抗力 | N | 9000 | 10000 | 16000 | 16000 |

| 主軸最大扭矩 | N.m | 160 | 250 | 350 | 400 |

| 主電機功率 | kw | 2.2 | (2.2)3 | 3 | 3 |

| 主軸孔莫氏錐度 | Morse | No.3 | No.4 | No.4 | N0.5 |

| 主軸中心至導軌面距離 | mm | 280 | 280 | 335 | 335 |

| 主軸箱行程 | mm | 210 | 210 | 200 | 200 |

| 主軸行程 | mm | 200 | 200 | 250 | 250 |

| 主軸轉速級數 | 9 | 12 | 12 | 12 | |

| 主軸轉速範圍 | rev/min | 50-2000 | 45-2000 | 31.5-1400 | 40-1800 |

| 主軸每轉進給量(9級) | mm/rev | 0.056-1.8 | 0.056-1.8 | 0.056-1.8 | 0.056-1.8 |

| 主軸端面至工作檯面距離 | mm | ≤730 | ≤730 | ≤780 | ≤780 |

| 工作台行程 | mm | 300 | 300 | 300 | 300 |

| 工作台工作面積 | mm | 400×550 | 400×550 | 480×560 | 480×560 |

| 冷卻泵功率 | kw | 0.09 | 0.09 | 0.09 | 0.09 |

| 冷卻泵流量 | L/min | 25 | 25 | 25 | 25 |

| 外形尺寸(長×寬×高) | mm | 1100×700×2120 | 1100×700×2120 | 1195×800×2550 | 1200×800×2550 |

| 機床凈重 | kg | 960 | 1000 | 1300 | 1350 |