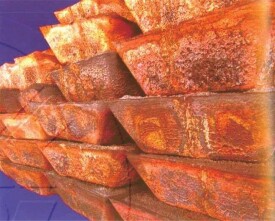

粗銅

銅含量在98%至99%間的銅

粗銅,別稱泡銅,是將上一道工序產生的含銅60%左右的冰銅進行吹煉,在吹煉爐(轉爐或閃速吹煉爐)吹煉后含銅約98.5%的銅。若需去除其中殘存的雜質,通過火法精鍊進一步使雜質氧化,銅被還原,含銅量達99.2%~99.7%。可以澆鑄成銅陽極,以供電解精鍊,也可鑄成銅錠,供加工製成板、管、絲、帶和型材的使用。

將液熔體的冰銅及其熔劑(SiO)吹煉成含銅達98%~99%的產品。吹煉是在轉爐中進行的,首先是FeS被氧化,生成FeO與SO,使熔體成為純的CuS,又稱白冰銅。它與氧繼續反應,生成CuO再與未氧化的CuS反應,形成銅與SO,此時獲得的為粗銅。

在熔融高溫條件下,除去礦產粗銅和再生銅中的硫、鐵、鉛、鋅、鎳、砷、銻、錫、鉍和氧等雜質,產出火法精銅的火法煉銅過程。部分再生銅、少數不含或含貴金屬很少的粗銅,經過火法精鍊,即可供機械製造等部門直接使用。絕大部分粗銅在火法精鍊后鑄成陽極板,經電解精鍊,生產純度更高、用途更廣的電解銅。

火法精鍊的主要目的是要除去粗銅中的硫等雜質,利用雜質對氧的親和勢大於銅對氧的親和勢和雜質氧化物在銅中溶解度低的特性,向熔銅中鼓入空氣,即可使雜質生成氣體和造渣除去,而金、銀等貴金屬富集於銅液中。鼓入空氣中的氧首先與銅反應生成CuO,CuO同分散於銅液中的雜質接觸,生成雜質氧化物除去。然後再用含碳氫化合物的還原劑除掉溶於銅中的氧,產出化學成分和物理性能符合要求的精鍊銅。銅火法精鍊包括氧化脫硫等雜質和還原脫氧兩個基本過程。

主要有精鍊爐及其配套的銅陽極澆鑄系統。

精鍊爐有反射式銅精鍊爐、卧式迴轉銅精鍊爐和旋轉式銅精鍊爐。

(1)反射式銅精鍊爐

18世紀時只有每爐產精銅30的小型爐,20世紀出現了每爐產精銅100t的蓄熱換熱室式大型爐,現代反射式銅精鍊爐可容粗銅300t。中國現有最大銅反射精鍊爐的容量是150t,小的只有20~30t。大型爐子長15m,寬5m。爐體用耐火磚砌築在混凝土支撐的厚鋼板上,爐牆外用鋼板、工字鋼和拉杆固定。爐頭設供熱的燃燒器,爐尾砌有豎直排煙道,側牆有放銅口,端牆開有扒渣口,爐子中部設尺寸較大的加料口和操作門。

(2)卧式迴轉銅精鍊爐

最大的容量達380t,爐子尺寸為(d/m)4.5× (h/m) 11; 常用的多為250t,(d/m)4× (h/m)9。中國貴溪冶鍊廠建有240t卧式迴轉銅精鍊爐。爐子的一端設燃燒孔和測溫孔,另一端設排煙口。爐子中部的爐口除加料和倒渣時打開外,其餘時間均有爐蓋蓋住,防止煙氣外泄和熔體噴濺。爐口對側設有放銅口,平時在液面以上,轉到液面以下即可放銅。爐口同一側下部開有2個φ50mm的風嘴,用以鼓入空氣和還原氣體。爐體支在輥輪上,可繞軸線轉動。

(3)旋轉式銅精鍊爐

兩端呈錐形的卧式爐,燒嘴、供風和排煙均設於爐子同一端,爐子長3~4m,直徑3~3.5m,容量240t。採用此爐型工廠較少。

銅陽極定量澆鑄系統 由中間銅水包、澆鑄包、稱量裝置、控制裝置及澆鑄機等組成。精鍊銅經溜槽自陽極爐進入中間包,按1塊陽板規定質量,傾出銅水到澆鑄包,稱量裝置控制澆鑄始末的質量差,實現陽極板質量設定值,鑄錠機用液壓傳動。陽極板用撈板機、鏈式運輸機、吊車等機械運出。

粗銅供精鍊用。中國有色金屬行業標準(YS/T70—93)規定,粗銅按化學成分分為3個 牌號:Cu99.30C、Cu99.00C、Cu97.50C。其化學成分見表1。

表1粗銅化學成分(%)

| 品 級 | 牌 號 | Cu( 不小於) | 雜質含量(不大於) | |||

| As | Sb | Bi | Pb | |||

| 一號 | Cu99.30C | 99.30 | 0.06 | 0.05 | 0.01 | 0.08 |

| 二號 | Cu99.00C | 99.00 | 0.12 | 0.10 | 0.02 | 0.12 |

| 三號 | Cu97.50C | 97.50 | 0.34 | 0.29 | 0.07 | 0.40 |

粗銅中金、銀含量不作規定,但需按批進行分析,報出分析結果。如有特殊情況,供需雙 方可協商解決。

粗銅錠的邊緣及表面不得有易脫落的飛邊、毛刺等。表面和斷面不得有爐渣和夾雜物。澆鑄面銅峰高度不大於100mm。

每個粗銅錠重量為500~800kg。錠的長度不大於800mm,寬度不大於500mm。如合同 中註明時,也可供應其他規格的銅錠。