鑿岩

鑿岩

岩石中鑽鑿出特定要求眼孔的工程技術。在採礦工程中,眼孔常用以裝填炸藥,進行爆破。有時藉助鑿岩形成大口徑的眼孔,不用爆破,直接用作井巷,眼孔還用於地質勘探、輸送物料、安裝錨桿、管道、電纜等設施或作為採油工程中的油、氣井,所以鑿岩在地質、石油、水電、交通等有關岩石破碎工程中亦有著廣泛的應用。

所謂鑿岩,就是在岩石(或礦石)上鑽鑿炮孔。岩石是鑿岩作業的工作對象,它的物理力學性質對鑿岩爆破有很大關係。

露天礦山常稱深孔鑿岩作業為穿孔,某些部門(如煤炭系統)稱鑿岩為鑽眼;有時也將迴轉切削鑽孔方式稱為鑽眼,它主要用於煤層及軟岩的鑿岩作業。

早在1800多年以前,在中國四川邛川一帶就有鑽鑿天然氣井的實踐。1637年宋應星在《天工開物》一書中詳細描繪了中國古代鑿孔工藝。19世紀歐洲蒸氣和壓氣鑿岩機的出現,大大提高了鑿岩速度,使鑿岩成為一門專門的工程技術。

在礦山採掘工作中,鑿岩直接影響後續工序和工程施工的速度、質量、安全和成本。應根據岩石條件和作業要求選擇合理的鑿岩機具和工作方式。按破碎岩石的不同方法,鑿岩可分為機械和非機械破碎岩石兩類。機械鑿岩應用最廣泛。

機械方法鑿岩 按破碎機理不同,可分為四種方式:衝擊破碎用於破碎堅硬岩石。衝擊式鑿岩機用這種方式破碎;切削破碎,它是迴轉鑽機和電鑽用這種方式破碎,常用於破碎軟岩和煤層;碾壓破碎用於破碎中硬到堅硬岩石,牙輪鑽機用這種方式破碎;磨削破碎用於破碎硬岩取岩芯。金剛石鑽機用這種方式破碎。

這幾種方式也可綜合使用,旋轉-衝擊鑽機是切削和衝擊方式的綜合,鑽粒鑽進兼有磨削、碾壓、切削、衝擊四種作用。

非機械方法鑿岩 有高壓水射流鑿岩、熱力鑿岩和激光、電子束、超聲振動切削以及等離子焰等其他方法。

衝擊式鑿岩法主要是利用作用在釺頭上的衝擊力,使釺頭的刀刃切入岩石,將岩石破碎。每衝擊一次后,下一次衝擊前釺子轉動一定角度,使釺刃在第二次衝擊岩石時,調換一個位置,從而順序逐層地破碎岩石。

衝擊式鑿岩法保證鑽進的必要條件是:

(1)釺頭衝擊岩石時,單位接觸面積上的衝擊力必須大於岩石的動載抗壓入強度,並能輔助剪切掉兩次衝擊鑿痕所夾的扇形面積;

(2)釺頭材料的強度必須大於岩石的強度,並具有足夠的韌度,以避免釺頭過早損壞。

衝擊式鑿岩法的特點:(1)岩石抗衝擊強度大大小於靜載下抗壓強度,在堅硬岩石中破碎效果好;(2)鑽眼時,所需軸向推力小,釺頭磨損和消耗在磨擦上的功小;(3)在軟岩中形成的鑿痕體積小,從鑿痕內排出岩粉困難,鑽眼效率低;(4)岩石破碎過程不連續,衝擊頻率低時鑽眼速度慢;此外,風動鑿岩機工作時震動噪音大,粉塵較高。根據上述特點,衝擊式鑽眼法主要應用于堅硬和磨蝕性岩石中鑽眼。

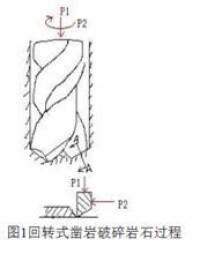

迴轉式鑽眼法是在釺頭上加以軸向推力P1,使釺刃切入岩石,同時給釺頭以迴轉力矩P2,使釺刃不斷切削眼底岩石,如圖1所示,同時它利用螺旋形釺桿將破碎的岩屑或岩粉自動排出,這樣連續不斷的動作,鑽出了炮眼。

鑿岩

迴轉式鑽眼法的特點:(1)呈連續剪切破碎,鑽進純工作時間長,能量利用率較高;(2)迴轉式鑽機工作中振動、噪音和粉塵較低;(3)必須靜力壓入岩石,所需軸推力大,導致鑽頭與岩石摩擦阻力增加,鑽頭磨損增大;軸推力增大亦導致設備笨重。根據上述特點,迴轉式鑽眼法常用於軟岩和磨蝕性不大的岩石。

(1)硬度,是指岩石抵抗工具侵人的能力。凡是用刃具切削和壓擠方法破碎岩石時,都必須首先將工具壓人岩石才能達到目的。岩石硬度越大,鑿岩越困難。

(2)韌性,又叫韌度,是岩石抵抗衝擊工具侵人的能力。所以也叫動力硬度。韌性大的岩石易鑽進,但不易爆破。

(3)彈性,是指岩石在去掉外力后,自動恢復其原來形狀和體積的能力。在彈性大的岩石上鑿岩時,所做的功,很大一部分消耗在岩石變形上,因而岩石不易被破碎。

(4)脆性,岩石受力後幾乎不發生殘餘變形就受到破壞的性質。脆性大的岩石,鑿岩、爆破均容易。

(5)塑性,是指岩石受力後有明顯殘餘變形的性質。塑性大的岩石,鑿岩、爆破均較困難。,岩石的變形性質(彈性、脆性、塑性)與受力條件有一定關係。在三向受壓或高溫下,塑性會顯著增加,在常溫下,具有脆性的岩石,此時也能變成塑性體。在衝擊荷載作用下,岩石的脆性又會顯著增加。如岩石在鑿岩、爆破等衝擊荷載作用下,大多數岩石呈脆性破壞。

(6)層理,是指岩石沿層理面分裂的性質。

(7)節理,是指岩石上的裂隙。此外,還有岩石的含水性和碎脹性,對鑿岩和爆破也有一定的影響。

以衝擊迴轉或衝擊與旋轉切削聯合作用破碎岩石的鑽孔機械。廣泛用於礦山採礦、巷道掘進和各種岩石工程中鑽鑿爆破孔和各種用途的鑽孔。可鑽孔徑20~230mm、最深達50m的炮孔。

鑿岩機按動力分為氣動鑿岩機、液壓鑿岩機、電動鑿岩機和內燃鑿岩機四類,后兩類在礦山很少應用;按支承方式分為手持式鑿岩機、支腿式鑿岩機、向上式鑿岩機和導軌式鑿岩機四種;按衝擊頻率分為低頻(<17Hz)、普通頻率(27~33Hz)和高頻(>42Hz)三類。按轉釺方式分為內迴轉式和外迴轉式,前者用螺旋棒棘輪機構驅動釺具間斷旋轉,後者用獨立氣馬達或液壓馬達驅動釺具連續旋轉。

主要由衝擊機構、配流機構、轉釺機構、排碴系統等組成。利用配流閥交替地向衝擊活塞前後腔內供給壓縮空氣或壓力油,推動衝擊活塞往複運動衝擊釺桿,輸出衝擊能鑿碎礦岩。回程時由螺旋棒棘輪機構驅動釺具轉動 一角度或由氣馬達或液壓馬達驅動釺具連續旋轉,使釺刃每衝擊 一次後轉移到新位置再沖鑿,鑿碎的岩碴靠壓力水或壓縮空氣經釺桿中心孔進入孔底,將其吹出孔外,從而形成鑽孔。使用的釺具由釺頭、釺桿和釺尾組成。鑽淺孔(≤5m)時用整根釺桿,鑽深孔時用接桿釺桿和分體釺尾。鑽頭主要採用球齒式,少數使用一字或十字刃型的。

(1)衝擊能 即衝擊活塞對釺具所做的功。一般是衝擊能愈大,鑽孔速度愈快;鑽孔直徑愈大要求的衝擊能也愈大。20世紀80年代,鑿岩機輸出的單位孔底面積衝擊能達到5~20J/cm2。(2)衝擊頻率 即衝擊活塞每秒鐘衝擊釺具的次數。一般是頻率愈高,鑽孔速度愈快。氣動鑿岩機的頻率範圍為20~50Hz,液壓鑿岩機的頻率範圍為30~70Hz。(3)轉釺速度 其大小取決於岩石性質、鑽孔直徑等因素。轉速過低,鑽孔速度減慢;轉數過高,將導致能量損失和釺頭過度磨損。一般岩石愈硬和孔徑愈大,轉數就愈低,反之則高。鑽孔直徑27~230mm的鑿岩機轉釺速度範圍從0~300r/min到0~60r/min。(4)軸推力 沿釺桿中心線保持釺頭與孔底緊密接觸的作用力。此值有一個最優值,過大或過小的軸推力都不能提高鑽孔速度。此外,排碴好壞也是影響鑽孔速度的重要影響因素,供水量和壓氣量要保持排碴速度大於其在介質中的懸浮速度。