退火溫度

引物和模板結合時候的溫度參數

退火溫度(Annealing Temperature)是指引物和模板結合時候的溫度參數,當50%的引物和互補序列表現為雙鏈DNA分子時的溫度。它是影響PCR特異性的較重要因素。在理想狀態下,退火溫度足夠低,以保證引物同目的序列有效退火,同時還要足夠高,以減少非特異性結合。

在模板變性后溫度快速冷卻至40℃~60℃(某個退火溫度)的時候,可使引物和模板發生結合。由於模板DNA 比引物要複雜得多,引物和模板之間的碰撞結合機會遠遠高於模板互補鏈之間的碰撞,這就使得PCR後期的過程成為可能。

退火溫度

Tm值(解鏈溫度)=4(G+C)+2(A+T)

復性溫度=Tm值-(5~10℃)

在Tm值允許範圍內,選擇較高的復性溫度可大大減少引物和模板間的非特異性結合,提高PCR反應的特異性。復性時間一般為30~60sec,足以使引物與模板之間完全結合。

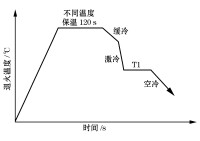

在金屬加工領域,退火溫度是指退火時金屬應加熱達到的溫度。據有關文獻介紹,不同金屬材料的退火溫度為:鉑,900—1000℃;銅,650℃;黃銅,600—650℃;鎳銀,650—680℃;鋁,283—350℃等。

研究退火溫度對非同步軋製法製備的銅/鋁複合板界面組織及力學性能的影響,採用SEM觀察界面組織形貌,結合EDX、XRD分析界面物相成分,採用顯微硬度和室溫拉伸實驗表徵複合板的力學性能。結果表明,非同步軋製法製備的銅/鋁複合板界面形變儲能較高,退火溫度為400℃時界面擴散明顯;隨著退火溫度的升高,複合界面先後生成金屬間化合物CuAl2、Cu9Al4、CuAl相,界面撕裂位置位於金屬間化合物之間;界面層的顯微硬度比基體的高,這是因為受到硬脆性化合物和高溫軟化的共同影響;退火溫度越高,複合板抗拉強度越低,斷裂伸長率越大。研究表明,非同步軋製法製備的銅/鋁複合板最佳退火溫度為400℃。

(1)試驗鋼的Ac1和Ac3分別為687℃和785℃,Ms、Mf分別為387℃和243℃,隨著退火溫度的升高,馬氏體含量增加,鐵素體含量減少。試驗鋼屈服強度與抗拉強度都隨退火溫度的升高而提升,但是當退火溫度高於740℃以後,屈強比持續上升,說明屈服強度要比抗拉強度增加幅度大,伸長率隨之下降,這主要是由於馬氏體含量增加所致;

(2)試驗鋼在720℃退火時,殘留奧氏體含量為6.1%,隨著退火溫度的升高,殘留奧氏體量保持在4.5%左右。當試驗鋼的退火溫度從720℃提高到740℃時,由於馬氏體生成量的增加及殘留奧氏體量的下降,試驗鋼的伸長率下降。760℃退火時,試驗鋼獲得優良的綜合力學性能,屈服強度為631MPa,抗拉強度為1173MPa,伸長率為10.1%。

採用直流磁控濺射方法製備了Al膜,經研究退火溫度對Al膜表面形貌、晶體結構、應力、擇優取向及反射率的影響。表明:不同退火溫度的薄膜晶粒排布緻密而光滑,均方根粗糙度小。XRD測試表明:不同溫度退火的鋁膜均成多晶狀態,晶體結構為面心立方,退火溫度升高到400℃時,Al膜的應力最小達0.78GPa,薄膜平均晶粒尺寸由18.3nm增加到25.9nm;隨著退火溫度的升高,(200)晶面擇優取向特性變好。薄膜紫外-紅外反射率隨著退火溫度的升高而增大。