抽油泵

抽油機帶動把井內原油舉升到地面的井下裝置

抽油泵是指由抽油機帶動徠把井內原油舉升到地面的井下裝置。普通抽油泵主要由泵筒、吸入閥、活塞、排除閥四大部分組成。按照抽油泵在井下的固定方式,可分為管式泵和桿式泵。

抽油泵是抽油的井下設備。它所抽汲的液體中含有砂、蠟、水、氣及腐蝕性物質,又在數百米到上千米的井下工作,泵內壓力可能高達10MPa以上。所以,它的工作環境複雜,條件惡劣,而泵工作的好壞又直接影響到油井產量。因此抽油泵一般應滿足下列要求:

(1)結構簡單、強度高、質量好、連接部分密封可靠;

(2)製造材料耐磨和抗腐蝕性好,使用壽命長;

(3)規格類型能滿足油井排液量的需要,適應性強;

(4)便於起下;

(5)在結構上應考慮防砂、防氣,並帶有必要的輔助設備。

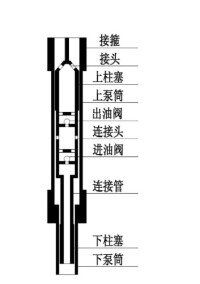

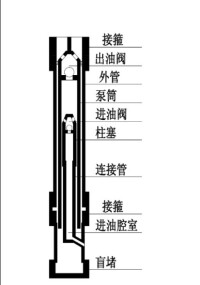

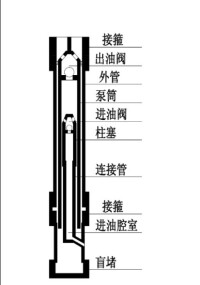

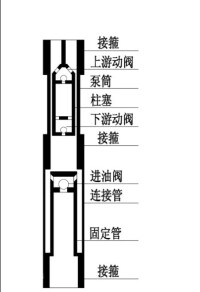

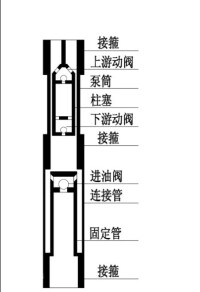

徠管式泵又稱油管泵,特點是把外筒、襯套和吸入閥在地面組裝好並接在油管下部先下入井中,然後把裝有排出閥的活塞用抽油桿通過油管下入泵中。

襯套由材料加工成若干節,襯入外筒內部。活塞是用無縫鋼管製成的中空圓柱體,外表面光滑帶有環狀溝槽,作用是讓進入活塞與襯套間隙的砂粒聚集在溝槽內,防止砂粒磨損活塞與襯套,並且溝槽中存的油起潤滑活塞表面的作用。

檢泵起泵時為泄掉油管中的油,可採用可打撈的吸入閥(固定閥),通過下放桿柱,讓活塞下端的卡扣咬住吸入閥的打撈頭,把吸入閥提出。但是這種泵由於吸入閥打撈頭佔據泵內空間,使泵的防沖距和余隙容積大,容易受氣體的影響而降低泵效。目前大多數下入管式泵的井,是在油管下部安裝泄油器,通過打開泄油器卸掉油管中的油。在下入大泵的井中,由於活塞直徑大於油管內徑,不能通過油管下入活塞,採用的方法是先把活塞隨油管下入井中,後下入抽油桿柱,利用一個稱為脫接器的裝置與泵中活塞對接。

管式泵結構簡單,成本低,在相同油管直徑下允許下入的泵徑較桿式泵大,因而排量大。但檢泵時必須起下油管,修井工作量大,故適用於下泵深度不大,產量較高的井。

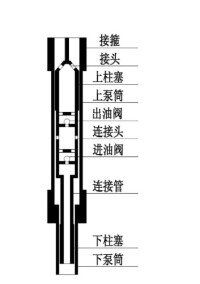

桿式抽油泵又稱為插入泵,其中定筒式頂部固定桿式泵特點是有內外兩個工作筒,外工作筒上端裝有椎體座及卡簧(卡簧的位置為下泵深度),下泵時把外工作筒隨油管先下入井中,然後裝有襯套、活塞的內工作筒接在抽油桿的下端下入到外工作筒中並由卡簧固定。另外還有固定點在泵筒底部的定筒式底部固定桿式泵,以及將活塞固定在底部,由抽油桿帶動泵筒上下往複運動的動筒式底部固定桿式泵。

檢泵時不需要起出油管,而是通過抽油桿把內工作筒拔出。桿式泵檢泵方便,但結構複雜,製造成本高,在相同的油管直徑下允許下入的泵徑教管式泵要小,適用於下泵深度較大,產量較小的油井。

目前常規抽油泵存在金屬活塞和襯套加工要求高,製造不方便,且易磨損的缺點。

1、工作原理:

該泵由兩台不同泵徑的泵串接而成,中心管將上、下柱塞連為一體。上衝程時,柱塞總成上行,上柱塞與下泵筒之間的環腔體積增大,壓力減小,進油閥打開,出油閥在油管內液柱壓力作用下關閉,井液經進/排油接頭進入環腔內。下衝程時,柱塞總成下行,上柱塞與下泵筒之間的環腔體積減小,壓力增大,環腔中的井液通過進/排油接頭使進油閥關閉,出油閥打開,經上柱塞內孔通道排入到油管中。此時,由於進油閥關閉,油管內的液柱的壓力通過進油閥施加在下柱塞上(液壓反饋力),強迫柱塞克服稠油的摩擦阻力下行。

2、結構特點

⑴該泵由兩根泵筒、兩根柱塞組成,下衝程時產生較大的反饋力,大大減少了桿柱下行阻力,改善了抽油桿的受力狀況;

⑵閥罩為四槽流線型結構,流道面積大,流動阻力小,提高了泵的充滿係數;適用於粘度在2000mPa.s以下的原油開採。

抽油泵

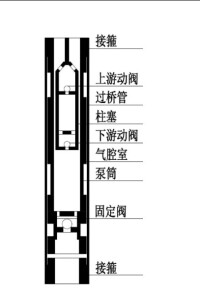

1.工作原理:

抽油過程與普通抽油泵相似,在抽油過程中,井內液體通過橋式進油閥總成的側向進油孔進入泵內,由柱塞排至泵上。

2.結構特點:

⑴泵效高:由於該泵的上遊動閥罩始終暴露在泵筒之外,因此出油過流斷面不受泵筒內徑的限制,故出油阻力較常規泵小。柱塞下行阻力也較小,泵效較高,因此也適用於抽稠油。

⑵柱塞始終封住泵筒,使管柱內的砂粒不易在泵筒與柱塞之間沉積。

⑶有獨立的沉砂通道,避免了所沉砂粒再次被抽出。

⑷如合同無規定我廠按II級間隙。

抽油泵

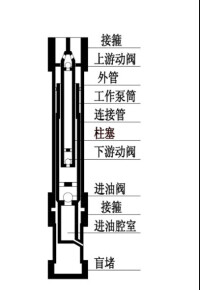

1、工作原理:

上衝程時,抽油桿帶動泵筒上行,出油閥關閉,泵筒腔內空間增大,壓力下降,井內的液體啟開進油閥進入到泵腔內。下衝程時,泵筒下行,泵內壓力增高,出油閥打開,進油閥關閉,泵內液體排入油管內。

2、結構特點:

⑴泵筒作上、下運動,而柱塞靠加長管固定在管柱上。

⑵出油閥始終在泵筒之上,停抽時,避免砂埋、砂卡。沉積到泵筒和外管環形空間的砂子可避免再次被抽出。

⑶柱塞加長管屬細長桿類,穩定性差,因此該泵不適宜作長衝程泵和在稠油井中使用;

⑷泵筒在油管中上、下運動,運動空間受限制,該泵的排量較小;由於進油凡爾小於出油凡爾,對液流有阻抗作用。

抽油泵

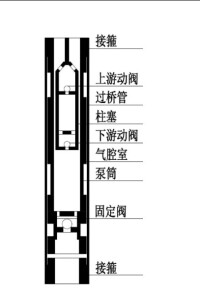

1、工作原理:

上衝程時,柱塞在最底位置,由於上部油管的高液壓,上、下遊動閥關閉,柱塞上行,在壓差的作用下使固定閥打開進油,井下壓力驅使地層液體通過固定閥流入到泵筒內;

下衝程時,油液壓力驅使和遊動閥打開,油液從柱塞下面通過柱塞內孔遊動閥流向柱塞上面,從而流入到油管內。

2、結構特點:

過橋泵就是常規泵的上、下接箍之間搭一個受力橋(過橋泵外管),而泵筒僅靠一端懸掛固定於外管內,這樣就避免了因承受懸掛尾管、錨定油管錨、坐封封隔器產生的拉伸力而使泵筒發生縮徑或彎曲變形。

抽油泵

1、工作原理:

當柱塞上行時,固定閥開啟,遊動閥關閉,油液會被提升至泵筒下腔室內。柱塞繼續上行,至規定衝程后,上衝程結束,油液充滿整個泵腔室。

當柱塞下行時,固定閥關閉,遊動閥開啟,油液順柱塞上行到泵筒上腔室內、油管。下衝程結束。

2、結構特點:

⑴泵底部固定凡爾採用了環型空間設計,落物空間大,避免了因砂粒和殘留物直接的下落導致進油口堵塞。

⑵獨特的固定凡爾進出油口設計,避免因柱塞的往複運動使砂粒和殘留物做往複運動而導致的整泵進出油口堵塞現象發生。

抽油泵

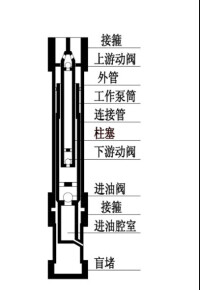

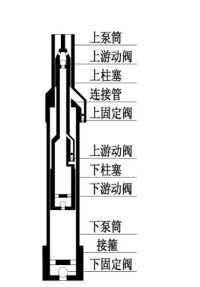

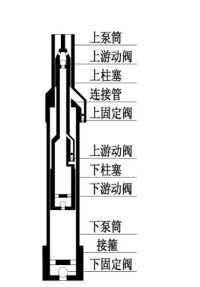

1、工作原理:

上衝程時下部固定閥打開。與此同時,上腔室體積減小,壓力增大,上固定閥關閉,下遊動閥關閉,上腔室的油流啟開上遊動閥,通過上柱塞排出地面。

下衝程時下固定閥關閉,下遊動閥打開,上遊動閥關閉,原油通過下柱塞、上柱塞、進入油管。與此同時,上腔室體積增大,壓力降低,上固定閥打開,原油從油管與套管的環形空間進入汲油。

2、結構特點:

⑴一個往複衝程可完成兩次汲油和排油的過程,比泵徑和工作參數完全相同的抽油泵提高了產液量。

⑵因為下衝程時桿柱下行阻力較大,不宜在原油粘度過大而出砂嚴重的油井中使用,且抽油桿柱易斷脫。

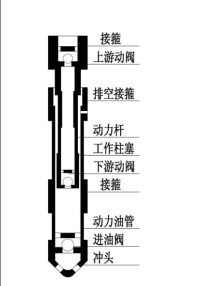

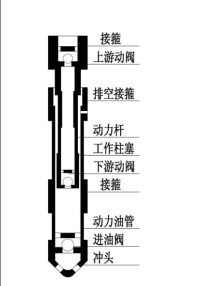

抽油泵

1、工作原理:

沖頭、沉砂油管、抽砂泵、油管。按下井次序接好后,隨著動力油管的不斷下入,沖頭接觸砂面,指重表懸重下降,當沉砂油管重量完全加在砂面上時,抽砂泵柱塞下行,這時指重表有一個穩定的指重值,就是動力油管的重量,當抽砂泵的柱塞至下死點位置時,指重表懸重稍有下降既開始上提,上提過程中,砂子通過沖頭被吸入沉砂油管,當上提至指重表的指重值大於動力油管指重值時立即下放,重複以上過程,完成抽砂作業。

2、結構特點:

⑴安全,不污染油層,節約環境污染處理費用。

⑵節約水泥車,罐車勞務,減輕工人勞動強度。工人勞動強度比傳統水力沖砂工藝低。

⑶縮短作業周期,不等不靠水泥車、罐車。

⑷減少泵站水處理費用。

⑸特別對於漏失井,節約使用暫堵劑的費用。

抽油泵

1、工作原理

該泵由泵筒、柱塞、旋轉活動接頭、遊動閥、固定閥、外管、旋轉管塞、泵筒接箍等部件組成。

上衝程:抽油桿帶動柱塞上行,遊動閥關閉,此時工作腔體積增大,形成低壓腔,固定閥打開,泵腔進油。

下衝程:柱塞在桿柱帶動下下行,工作腔體積減小,形成高壓腔,遊動閥打開,同時固定閥關閉,泵腔出油。

與常規抽油泵相比,柱塞下部增加了旋轉管塞,在抽汲過程中,依靠井液的衝擊作用力產生的分力帶動柱塞旋轉,柱塞上部與抽油桿採用活接頭連接實現柱塞的自由旋轉。解決了斜井中柱塞泵筒偏磨現象。

2、結構特點

主要用於斜井、定向井、側鑽井中,可在傾斜角小於65°的油井中使用。

採用了具有導向筋結構的流線型閥罩,解決了抽油泵以較大傾斜角安裝時閥球關閉滯后的問題;增加了柱塞旋轉器,使柱塞在抽汲過程中相對於泵筒自動旋轉,消除了柱塞與泵筒之間的偏磨現象。

1、結構特點

結構簡單、泵效高、耐腐性能強、泵筒柱塞採用耐腐蝕材料處理、該泵的所有標準件均採取防腐處理。

2、注意事項

下泵前,用通井規檢驗油管,不得超衝程使用,嚴禁在拐點及其下部使用,泵下需連接篩管,出砂井中使用時泵下必須配防砂裝置或進行防砂處理,不能在含氣較高的油井中使用。

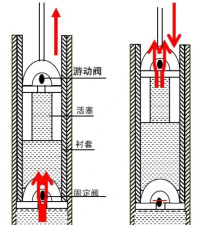

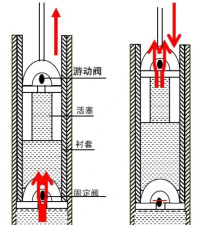

在泵工作時過程中,活塞是主動件,作用是通過改變泵內的壓力。泵閥是從動件,僅當滿足閥球下方的壓力大於其上方壓力時才打開,讓液體通過閥座孔向上流,否則閥關閉阻止液體向下流。

上衝程(左圖)抽油桿帶著活塞向上運動,活塞上的遊動閥受閥球自重和管內壓力作用關閉。泵內(活塞下方)容積增大壓力降低,固定閥在環形空間液柱壓力(沉沒壓力)與泵內壓力差的作用下被打開,原油進泵,同時井口排出液體。

下衝程(右圖)

抽油桿帶著活塞向下運動,固定閥關閉,活塞擠壓泵中液體使泵內壓力升高到高於活塞上方壓力時,遊動閥被頂開,泵中液體排到活塞上方的油管中同時由於光桿進入井筒,在井口擠出相當於光桿體積的液體。

抽油泵

影響泵效的因素很多,但從深井泵工作的三個基本環節(活塞讓出體積,原油進泵和從泵內排出原油)來看,可歸結為以下三個方面。

(1)抽油桿柱和油管柱的彈性伸縮。由於深井泵工作特點,抽油桿柱和油管柱在工作過程中承受著交變載荷,從而發生彈性伸縮,使活塞衝程小於光桿衝程,因而減小了活塞讓出的體積。

(2)氣體和充不滿的影響。當泵內吸入油氣混合物后,氣體佔據了活塞讓出的部分空間,油來不及進入泵內,或者當泵的排量大於油層供油能力時,也會使進入泵內的油量減少。

(3)漏失的影響。活塞與襯套的間隙及閥和其他連接部件間的漏失都會使實際排量減少。只要保證泵的製造質量和裝配質量,在下泵后一定時間內,漏失的影響是不大的。但當液體有腐蝕性或含砂時,將會由於對泵的腐蝕和磨損使漏失迅速增加。泵內結蠟和沉砂會使閥關閉不嚴,甚至被卡而嚴重破壞泵的工作。在這些情況下,除改善泵的結構、提高泵的抗腐蝕性能外,主要是採取防砂及防蠟措施,以及定期檢泵來維持泵的正常工作。

要提高泵效就必須設法減少上述三方面的影響。

1.抽油桿和油管的彈性伸縮對活塞衝程的影響活塞衝程小於光桿衝程是造成泵效小於1的不可避免的因素。抽油桿柱和油管柱的彈性伸縮愈大,活塞衝程和光桿衝程差別也越大,泵效就愈低。抽油桿柱所受的載荷不同,則伸縮變形的大小不同。如前所述,抽油桿柱所承受的載荷主要有:抽油桿柱重量及活塞以上液柱重量(總稱靜載荷)、抽油桿柱和液柱的慣性載荷及抽油桿柱的振動載荷(總稱動載荷)。下面就分別研究在這些載荷作用下引起的抽油桿柱及油管的彈性變形,以及對活塞衝程的影響。

2.氣體對泵效的影響

在深井泵開採期,多數油田是在流壓低於飽和壓力下生產,即使在高於飽和壓力下生產,泵口壓力也低於飽和壓力。因此,在抽汲時總是氣液兩相同時進泵,氣體進泵必然減少進入泵內的液體量而降低泵效。當氣體影響嚴重時,可能發生“氣鎖”,即在抽汲時由於氣體在泵內壓縮和膨脹,吸入和排除閥無法打開,出現抽不出油的現象。

若油層能量低,或原油粘度大,使泵吸入阻力很大,往往在油還未充滿泵筒時,活塞就已開始下行,出現所謂充不滿現象,從而降低泵效。對於這種情況,一般可採用加深泵掛,增大沉沒度,或選用合理的抽汲參數,以適應油層的供油能力。對於稠油,還可採取降粘措施。

3.漏失影響

影響泵效的漏失包括:

(1)排出部分漏失。活塞與襯套的間隙漏失,遊動閥漏失,都會使從泵內排出的油量減少。

(2)吸入部分漏失。固定閥漏失會減少進入泵內的油量。

(3)其他部分的漏失。儘管泵工作正常,由於油管螺紋、泵的連接部分及泄油器不嚴都會因漏失而降低泵效。