成組技術

由蘇聯米特洛萬諾夫創造的技術

成組技術(GT-group technology)於20世紀50年代起源於前蘇聯與歐洲等一些國家。20世紀五六十年代我國已有少數企業利用成組技術組織生產。20世紀70年代柔性製造系統(FMS)出現並成為解決中小批量生產新途徑后,成組生產組織的思想被融到柔性生產系統中,有效提高了生產柔性,很好地解決了多品種小批生產的問題,有很好的應用價值。

目錄

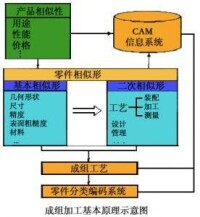

揭示和利用事物間的相似性,按照一定的準則分類成組,同組事物能夠採用同一方法進行處理,以便提高效益的技術,稱為成組技術。它已涉及各類工程技術、計算機技術、系統工程、管理科學、心理學、社會學等學科的前沿領域。日本、美國、蘇聯和聯邦德國等許多國家把成組技術與計算機技術、自動化技術結合起來發展成柔性製造系統,使多品種、中小批量生產實現高度自動化。全面採用成組技術會從根本上影響企業內部的管理體制和工作方式,提高標準化、專業化和自動化程度。在機械製造工程中,成組技術是計算機輔助製造的基礎,將成組哲理用於設計、製造和管理等整個生產系統,改變多品種小批量生產方式,以獲得最大的經濟效益。

核心

成組技術

應用

成組技術(Group Technology):合理組織中小批量生產的系統方法。由蘇聯米特洛萬諾夫創造,後來介紹到歐美,受到普遍重視。德國阿亨大學的H.奧匹茲教授曾對其進行深入研究,制定出一整套的工作程序和零件分類編碼系統,使之更趨完善並更便於推廣應用。成組技術已發展到可以利用計算機自動進行零件分類、分組,不僅應用到產品設計標準化、通用化、系列化及工藝規程的編製過程,而且在生產作業計劃和生產組織等方面也有較多的應用。

發展原因

工業生產傾向於產品品種更加多樣而每種產品生產的數量減少,以此來滿足當今社會不斷增長的個性化需求。工廠中分批式生產的產品佔有率越來越高,預計未來佔全部產品的75%左右。介於以上原因,傳統意義上的加工部門(以加工工藝分類的部門),生產效率變遷非常的低,因為在各個機械加工部門間產生產品加工路徑的浪費。為了縮短非加工時間,整合設計和製造階段加工路徑就顯得十分必要,以便於在國際市場競爭中佔據有利形勢。研究問題

成組技術所研究的問題就是如何改善多品種、小批量生產的組織管理,以獲得如同大批量那樣高的經濟效果。成組技術的基本原則是根據零件的結構形狀特點、工藝過程和加工方法的相似性,打破多品種界限,對所有產品零件進行系統的分組,將類似的零件合併、彙集成一組,再針對不同零件的特點組織相應的機床形成不同的加工單元,對其進行加工,經過這樣的重新組合可以使不同零件在同一機床上用同一個夾具和同一組刀具,稍加調整就能加工,從而變小批量生產為大批量生產,提高生產效率。

優點

產品設計的優勢從產品設計的角度,成組技術主要的優點是它能夠使產品設計者避免重複的工作。換名話說,由於成組技術設計的易保存和易調用性使得它消除了重複設計同一個產品的可能性。成組技術的另一個優點是它促進了設計特徵的標準化,這樣使得加工設備和工件夾具標準化程度大大提高。刀具和裝置的標準化有相關性的工件分為一族,這使得為每一族設計的夾具可以被該族中的每一個工件使用。這樣通過減少夾具的數量從而減少了夾具的花費。顯然,一個夾具為整個族的零件只製造一次,而不是為每一個工件製造一個夾具.提高了材料運輸效率當工廠的布局是基於成組原理時,即把工廠分為單元,每個單元由一組用於生產同一族零件的各種機床組成,這時原材料的運輸是很有效的,因為這種情況下零件在機床間的移動路徑最短,這與以工藝劃分來布局的傳統意義上的加工路線形成對比。分批式生產提高了經濟效益通常,批量生產是指大範圍的表面上看起來沒有什麼共同之外的各種非標準的工件的生產,因此,應用成組技術生產的工件可以獲得只有在大批量生產才能夠獲得的很高的經濟利益。加工過程和非加工過程時間的減少由於夾具和材料等非加工時間的減少,使得加工過程和非加工時間相應地減少。換句話說,由於材料傳遞在每一個單元內有效地進行,工件在機加工部門間有效地傳送。這與典型的以工藝布局的工廠形成對比,加工時間大大縮短。這樣,以成組技術原理設計的工廠的生產非加工時間相比以工藝布局的工廠要短的多。更加快捷、合理的加工方案成組技術是趨於自動化的加工方法。可通過合理的工件分類和編碼系統來獲得,在這裡,對於每一個工件,通過它的編碼,可以很容易地從計算機中調出有關該工件的詳細加工方案。

相關介紹用系統分析方法將具有某些相似信息的事物集合成組來進行處理的一種高效率的生產技術和管理技術。英文縮寫GT。成組技術的思想是20~30年代開始產生的,但直到50年代由蘇聯學者С.Π.米特洛凡諾夫進行系統的研究,才形成專門的學科,並在蘇聯推廣應用,隨後又推廣到歐洲、美國和日本。聯邦德國的零件分類編碼系統和英國的成組生產單元進一步推動了成組技術的發展。中國於60年代初引進成組技術,至2010年,各國成組技術分類系統已有近百種。成組技術在發展初期僅作為一項科學的加工工藝,主要應用於機械加工行業中多品種中、小批量生產,因此在60年代初中國曾把GT譯成成組加工或成組工藝。早期的成組技術都是指對要加工的零件類型按某些工藝共性或結構共性歸類分組,以便採用共同的工藝裝備,目的是使批量很小的各種零件在工序相同的前提下集中起來構成大批量加工件,從而能採用大批量生產所採用的設備和加工方法。成組技術與數據處理系統相結合,可從各種類型的零件中準確而迅速地按相似類型整理出零件分類系統。設計部門可根據零件形狀特徵把圖紙集中分類,通過標準化方法減少零件種類,縮短設計時間。加工部門根據零件的形狀、尺寸、加工技術的相似性進行分類,組成加工組,各加工組還可採用專用機床和工夾具,進一步提高機床的專業化自動化程度。按成組技術具體實施範圍的不同,出現了成組設計、成組管理、成組鑄造、成組衝壓等分支。按照相似性歸類成組的信息不同,出現了零件成組、工藝成組、機床成組等方法。採用成組技術可以獲得較高的經濟效益。70年代后,成組技術的發展已超出了機械製造工藝的範圍,成為一門綜合性的科學技術。分類方法1.視檢法即用眼睛審視零件圖樣或實物,然後憑人的主觀經驗分行出相似零件。它的效果主要取決於個人的生產經驗,帶有主觀性和片面性。2.生產流程分析法將使用同一組機床進行加工的零件歸為一類,這一方法用於分選工藝相似的零件組時效果顯著,但是用於分選結構相似的零件組時卻收效甚微。3.編碼分類法當大量信息需要存儲和排序時,通常都使用分類學。類似於圖書管理員應用分類學對書庫中的圖書進行分類,並按要求編碼,以便於檢索。