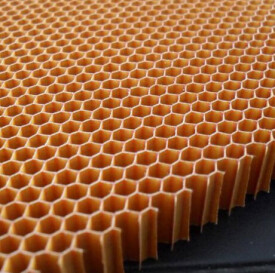

蜂窩芯材

用作飛機雷達罩、天線罩的材料

蜂窩芯材( honeycomb core)一種低密度蜂窩狀材料,用作夾層結構的芯材。可以使用500多種不同的材料製造,主要的蜂窩芯材材料有鋁合金、用樹脂浸漬的玻璃纖維織物、芳族纖維紙、牛皮紙、石墨纖維和凱夫拉縴維等,樹脂含量約50%。蜂窩孔有多種不同形狀,如六邊形、矩形、增強形等。其性能取決於材料、孔格形狀和尺寸等,各向異性,正六邊形蜂窩芯材沿L方向的剪切強度約為W方向的兩倍。主要用作飛機雷達罩、天線罩、飛機地板、方向舵等。

蜂窩芯材(honeycomb core),簡稱蜂窩芯。夾於蜂窩夾層結構兩塊面板中間的蜂窩狀芯材。在夾層結構中主要承受剪切應力,使夾層結構具有高抗彎剛度。有兩種分類方法:按製作蜂窩材料分芳綸紙蜂窩(Nomex蜂窩)、玻璃布蜂窩、鋁蜂窩、石墨蜂窩、普通紙蜂窩、牛皮紙蜂窩、不鏽鋼蜂窩、塑料蜂窩、棉布蜂窩等,常用的有Nomex、玻璃布、鋁蜂窩三種;按蜂窩孔格外形分六邊形、長方形、正方形、鈴形、正弦曲線形、菱形.雙鈴形、管狀蜂窩等,最長用的為六邊形蜂窩。蜂窩芯為輕質材料,密度因材料類型、厚薄、孔格大小、浸漬樹脂含量不同而異,如Nomex蜂窩密度為24~144kg/m,玻璃布蜂窩為32~192kg/m,鋁蜂窩為16~192kg/m。同種材料蜂窩力學性能隨密度增加而提高;同一密度範圍內,孔格愈小、孔壁愈厚,力學性能愈高。相同密度下的Nomex、玻璃布和鋁蜂窩的壓縮強度基本相當,但玻璃布和鋁蜂窩的剪切強度高於Nomex蜂窩。同密度的蜂窩中,以石墨蜂窩的強度、模量為最高。蜂窩芯屬各向異性材料,L向(垂直於孔格展開方向W向)的剪切強度和彎曲強度比W向大得多。鋁蜂窩力學性能、耐久性好,能導熱,製作工藝簡單,但耐疲勞、抗衝擊性能差。與複合材料面板接觸產生電化學腐蝕;玻璃布蜂窩強度、剛度好,介電性、耐腐蝕性優良,但脆性大、韌性差,加工精度較低;Nomex蜂窩容重輕、比強度比剛度大、抗衝擊、抗疲勞、耐腐蝕性能優良,能耐高溫(在160℃下長期工作),加工精度高,但製作工藝複雜,剪切模量較低,成本較高;紙蜂窩製造簡便、價格低廉,但力學性能和耐水性較差。各類蜂窩按性能和價位不同廣泛應用於不同領域,如航空、造船、建築、電信、汽車、列車、體育器材等。

蜂窩芯材有金屬蜂窩芯材和非金屬蜂窩芯材兩大類。金屬蜂窩芯材主要是鋁合金蜂窩芯材。非金屬蜂窩芯材有玻璃布蜂窩芯材、紙蜂窩芯材和Nomex蜂窩芯材等。紙蜂窩芯材由於其性能較低,在飛機結構中基本不用。

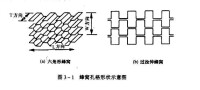

蜂窩芯材的孔格形狀以六角形為主,也有經過過拉伸處理的蜂窩芯材,其孔格形狀則呈長方形,見圖(b)。在實際應用中,大部分是六角形蜂窩芯材,過拉伸蜂窩芯材主要應用於具有單曲面的夾層結構製件中。

蜂窩孔格形狀示意圖

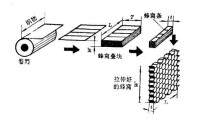

蜂窩芯材的製造(以玻璃布蜂窩為例)

一、玻璃布的選擇

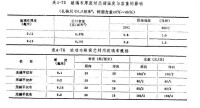

由於玻璃布厚度大,用其製得的蜂窩芯材孔格壁卑、強度高,但容重也增大(見下表圖)。

一般選用未脫蠟的無鹼平紋布,有利於其經緯紗相對位置的穩定,並且可以避免在塗芯條皎時膠液滲到玻璃布背面而影響孔格的規整。

常用玻璃布規格

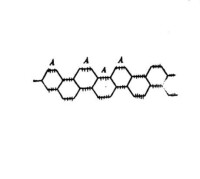

製備蜂窩芯材用膠有芯條膠和浸漬膠兩種。如圖所示, “A”為芯條膠粘結處。浸漬膠為芯材固化成型用膠。

蜂窩格粘結示意圖

作為蜂窩芯,一般可以選用環氧樹脂膠液(室溫或熱壓固化)、聚乙烯醇縮醛(熱壓)或聚醋酸乙烯酯。聚醋酸乙烯酯無毒、價廉、可在室溫下固化,加熱時也能加速固化,但因本身易溶於苯乙烯,故不能用於聚酯樹脂膠爪浸漬的蜂窩芯。對Noraex蜂窩芯通常用環氧膠。

用紙、布、玻璃布、Nomex紙製成的蜂窩疊塊,按要求的芯層高度加工成一定寬度的蜂窩條材並拉伸成孔格形狀盾,必須浸漬樹脂膠液,達到增強、固定的作用。這種樹脂膠液,一般用溶劑稀釋成便於浸湞施工的濃度,並通過控制浸漬次數及每次浸漬的時間來調節蜂萬芯的容重及其最終性能。根據使用性能要求,可選擇酚醛、耐熱環氧、聚酯樹脂膠液。

三、蜂窩芯材的製造設備

目前生產蜂窩芯材廣泛使用膠接拉伸法,其工藝流程如下圖。

膠接拉伸法工藝示意圖

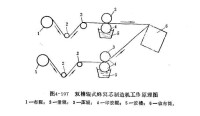

印膠式自動塗膠機的結構如圖所示。工作原理是:玻璃市從放布簡l引出后,經過張緊輥2,到印膠輥3,在布的一面塗膠,蘭導向輥後到第二道塗膠輥,並在布的另一面塗膠,然後經過加熱器7,在水平導向輥6處與未塗膠玻璃布迭合,一起卷繞到收布捲筒8上,當收卷到要求數量時取下,經熱壓固化后,切成蜂窩條備用。

印膠輥的構造見圖。膠液通過帶膠輥和遞膠輥傳到印膠輥的凸環上而留在玻璃布上。若膠條寬度為a,則相鄰兩膠條的間距為4a,兩道印膠輥的凸環錯位2a。圖中,凸環的設計寬度一般略小於孔格邊長。

玻璃布的運動方向與印膠輥轉向一致者稱為印膠法,苦相反則稱為擦膠法,後者膠八對玻璃布的壓力小,不易透膠。

印膠式自動塗膠機結構示圖

雙槽輥式蜂窩芯製造機的工作原理見圖。帶膠的印輥轉動后,依靠壓輥的壓緊,使連續帶膠的印膠輥在玻璃布下面印上膠條。上下兩個印膠輥的軸線平行,並在水平位置上錯位2a,如前所述。

雙槽輥式蜂竄芯製造機工作原理

塗膠過程中要注意控制膠條的寬度、厚度和膠條間的平行度。如果玻璃布運行不穩,塗膠輥對玻璃布的接觸壓力不足或過大,以及膠液粘度過高或過低,都會造成膠條的漏塗或透膠而影響蜂窩質量。

玻璃布的收卷必須鬆緊一致,平面無皺,以保持膠條平行,減少錯位誤差,從而保證蜂窩格孔的規整性。

固化時,壓力過大會產生透膠,溫度過高或壓力偏低會影響膠接質量,這都會在拉伸蜂窩條時出現拉不開或粘接不牢的問題而影響蜂窩質量。

壓制好的蜂窩芯材在用於夾層結構前,用切紙機按所需芯材的高度切成一定寬度的條材,然後將其拉伸呈蜂窩孔格形狀,置於浸膠槽內,用合適濃度的浸漬膠浸漬1~2分鐘。蜂窩壁材料須浸透,可以採用多次浸漬以控制一定的容重和強度。

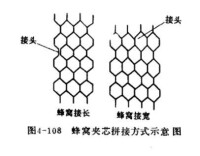

蜂窩夾芯拼接方式示意圖

製造大面積或異形產品時,為滿足外廓尺寸的要求,有時需進行拼接。可取少量膠液塗在拼接處,用夾子(加熱或無需加熱)固定以施加壓力,膠液固化后即可(見右圖)。

玻璃布蜂窩芯材的樹脂含量越大,則容重越大,壓縮強度也會提高。

蜂窩孔格尺寸越大,強度越低,容重越小。

蜂窩高度增加時,芯材容重降低,壓縮強度降低,但彎曲剛度增加。應根據製件的要求選定蜂窩的高度,一般採用的高度為15~20毫米。下料時,考慮到成型時的加壓及其他因素的影響,常選取比設計高度高出1~1.5毫米。