淬火爐

工件淬火前加熱的爐子

淬火爐是工件淬火前加熱的爐子。淬火是把工件放入爐內加熱到臨界點以上的淬火溫度並保持一段時同,然後把工件迅速地從爐內取出投入淬液內(油或水)淬火。爐子的熱源可以用電及燃料,溫度可用熱電偶來測量。用電及氣體、液體燃料的爐子,可以用儀錶自動來控制和調節溫度。

淬火爐鋁合管棒型材擠壓製品淬火。淬火,擠壓製品熱均勻,溫差±.℃;淬火,求渡短,超秒。

,鋁合擠壓製品采硝酸鹽()浴槽。隨鋁合擠壓製品增,淬火式淘汰。、較普遍式淬火爐,淬火池設爐。淬火爐具:

①淬火,擠壓製品均勻速熱;

②可用最短時間將料放入淬火池內;

③可以避免由於自重和加熱引起的擠壓製品的彎、扭變形,有利於保持製品外形;

④淬火后的擠壓製品機械性能均一。

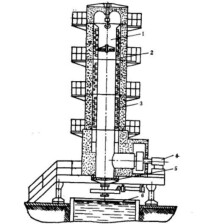

有色金屬加工設計研究院設計的一種立式淬火爐,可用於鋁合金擠壓製品的淬火處理,但最大料長不能大於8米,實用於中、小型鋁加工廠,年處理能力為1000噸。爐子分五個加熱段,加熱功率最大為300千瓦,加上附屬設備后,總功率為424千瓦。

該淬火爐設有強制熱風循環系統。

蘇聯設計的立式淬火爐,內部均設有熱風強制循環系統。可用於處理大型鋁合金管棒型材,料長可從4米至20米,甚至還可長些。

剖面圖①加熱室 ②加熱元件 ③爐體 ④風機 ⑤爐門 ⑥淬火油

對於大型擠壓製品,可單根進行淬火處理。

加熱室和絕緣層之間,有寬為250毫米的環形鳳道,並在其中裝置加熱元件。爐子的加熱室與加熱元件間用薄板隔離。風機安裝在爐下平台上,電機功率為70千瓦。送入的空氣經加熱室與加熱元件間的通道進入加熱室,形成了熱風強制循環的密閉系統。加熱工序完成後,爐門打開,爐料直接放入淬火池。

淬火爐分成五個加熱段,每段均可由三角形連接變換成星形連接。用五台電子電位差計自動調節並記錄溫度。

這種爐子的主要缺點是土建工程量大,地坑深、房架高。在建廠房前,就需完成地坑混凝土工程。

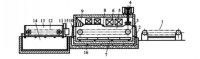

見下圖,該爐由送料傳動裝置、爐體和淬火裝置三部分組成。淬火操作過程是:先把需要淬火的料放在進料傳動鏈條(1),再開動驅動裝置將材料送進爐內傳動鏈條(3)上進行加熱。當需要淬火時淬火水槽(13)水位上升,靠水封噴頭(11)將水封住,達到規定水位時,多餘水經回水漏斗(15)流入循環水池(14)中,打開出口爐門傳動鏈條進行淬火。

卧式空氣爐淬火裝置佔地面積較大,製品水平橫向進入,變形較大,淬火效果不均勻,因而使用這種卧式淬火方法的人越來越少。

型、棒材卧式空氣循環淬火爐的結構示意圖

真空淬火爐是真空熱處理爐的主要類型,品種多、數量大、結構複雜、發展迅速。

各種類型的氣淬真空爐的結構如圖所示。圖a、b是立式和卧式單室氣淬真空爐,單室爐加熱和冷卻在同一爐室中進行,結構簡單,操作維修方便,佔地面積小,應用一較多,圖c、d是立式和卧式雙室氣淬真空爐。這種爐子加熱室與冷卻室由真空閘閥隔開,工件在冷卻室進行冷卻時,加熱室不受影響,因此,工件冷卻速度較單室真空氣淬爐快,由於雙室爐冷卻氣體只充入冷卻室,加熱室保持真空,因而縮短工件時間(抽真空,加熱等),生產效率較單室真空爐提高25%~30%左右,圖e是三室半連續式氣淬真空爐,由進料室、加熱室和冷卻室組成,相鄰兩室間由真空閘閥隔開,連續式真空熱處理爐生產效率高,節約能源,降低成本,適於連線生產和大生產運行,是今後真空熱處理爐的發展方向。

隨著工業技術的進步和產品加工質量與技術要求的提高,真空熱處理加工鋼種、合金範圍的擴大,近十餘年來,高壓氣淬真空爐,高流率真空爐和高(負)壓高流率真空爐得到迅速發展,其特點是通常冷卻氣體壓強為0.1~0.5MPa,有的高達2MPa甚至4MPa的高壓氣淬真空爐已投入運行,工件在高速氣流下進行冷卻。

淬火爐爐由爐體、爐門、加熱元件、通風機構及控制系統等幾部分組成。

爐體由型鋼及鋼板焊接而成,爐襯內壁採用不鏽鋼板與爐殼連接成整體,爐體及爐膽夾層內填充硅酸鋁耐火纖維作隔熱之用。

爐門設計在爐體的下部,也就是說工件的進出是從下面進或出的。本爐體的下口開啟,爐門的起閉動作採用機械傳動的方式,通過電動機、減速箱、鏈輪、鏈條、道軌等完成。

加熱元件採用高電阻合金的電阻帶,通過專用的掛鉤布置在內膽的兩側,與內膽絕緣。

裝料筐和進出料車由型鋼焊接而成,並進行水平重心調整,上下吊動。本電爐配備料筐及料車以確保用戶能及時工作。進料時,料筐裝在小車上,拉出及推進,進入爐體下部時,爐門開啟而轉揚機工作,鉤住鏈條,把裝料筐吊入爐內,關閉爐門進行加熱。出料時,開啟爐門,轉揚機動作,把裝料筐放入水池進行淬火處理,然後把料筐提出水面放在小車的平面上,鏈條脫鉤,轉揚機提升,把小車拉出,進行時效處理。

在爐體下部設有一水池,以便工件短時間內進入水池進行淬火處理。

電爐在爐門起閉機構和裝料升降機構上裝有限位開關,此開關與控制櫃電源聯繫,當工件升至最高點時,接通爐門起閉電源,並接觸加熱元件電源。當爐門打開時,切斷加熱元件電源,並接通升降機構電源,使工件下降進行水淬火。

| 設備名稱:RCM系列網帶淬火爐 | ||||||

| 用途:適用於批量性的中小型機械零件、傳動鏈、自攻螺釘、紡織五金、彈簧等在控制氣氛中進行滲碳、碳氮共滲、淬火之用。 | ||||||

| 型 號 | 額定電壓 | 相數 | 額定功率 | 額定溫度 | 工作尺寸(mm) | 生產能力 |

| RCM-12-9 | 380V | 3 | 12KW | 950℃ | 700×700×300 | 10Kg/h |

| RCM-24-9 | 380V | 3 | 24KW | 950℃ | 1500×150×50 | 30Kg/h |

| RCM-45-9 | 380V | 3 | 45KW | 950℃ | 2400×220×50 | 60Kg/h |

| RCM-60-9 | 380V | 3 | 60KW | 950℃ | 2400×300×50 | 100Kg/h |

| RCM-75-9 | 380V | 3 | 75KW | 950℃ | 3600×300×50 | 150Kg/h |

| RCM-90-9 | 380V | 3 | 90KW | 950℃ | 4700×300×80 | 200Kg/h |

| RCM-120-9 | 380V | 3 | 120KW | 950℃ | 4700×400×80 | 250Kg/h |

| RCM-150-9 | 380V | 3 | 150KW | 950℃ | 4700×500×100 | 300Kg/h |

淬火爐樣圖

2、環境溫度在–5℃—40℃範圍內。

3、使用地區月平均最大相對濕度不大於85%,同時該月平均溫度不高於30℃。

4、周圍沒有導電塵埃、爆炸性氣體以及能嚴重破壞金屬和絕緣的腐蝕性氣體。

5、無明顯震動和顛簸。