底焦

底焦

衝天爐內爐底與溶化帶下沿之間的焦炭柱叫底焦。溶化過程中底焦上面的金屬料溶化經過底焦層過熱后流入爐缸,底焦不斷氧化變矮,需用層焦補充,保持底焦高度不變,溶化工程師根據風量、風壓計算層焦高度,從而保證溶化正常進行。

底焦也叫底炭。在衝天爐、三節爐等豎式圓筒形化鐵爐中熔化鐵料時,為了保持爐料(包括燃料、熔劑、鐵料等)在風口以上一定的高度井獲得高溫而裝在爐子最下層的一厚層焦炭。其上再依次分層裝入熔劑、鐵料和另一層焦炭。如此一再重複,至接近加料口為止。此種分層加入的焦炭叫層焦,用以燃燒發生熱量,熔化鐵料及補充底焦的燒損。底焦的高度影響鐵水的溫度和爐子的正常生產,故應予控制。

1、穩定熔化帶

在熔化過程中,予熱、熔化、氧化還原,爐缸和前爐共4個區域,除爐缸和前爐影響不大外,以上三個區域都直接受底焦的影響,這三個區域在熔化過程中是由底焦確定劃分的,底焦決定熔化帶位置,同時也決定了予熱帶和氧化還原帶,正常熔化就必須使熔化帶穩定,只有使熔化帶穩定,才能保證予熱帶和氧化還原帶(又稱過熱帶),所以底焦有穩定熔化帶的作用。

2、過熱液體金屬

在熔化過程中,爐料在予熱帶受熱,逐漸下降到熔化帶開始熔化,這個階段的鐵水溫度,剛剛達到或超過鐵的熔點,並不能滿足鑄造工藝要求,熔化后通過赤熱的底焦層,這個時期的金屬大量吸收熱,使溫度提高到工藝要求的範圍之內,所以底焦擔負了過熱液體金屬的作用。

3、起氧化和還原作用

在底炭燃燒過程中,放出大量的CO和CO,以加熱金屬,當金屬滴下落時,接觸赤熱的底焦和空氣,使鐵中的碳被氧化,也使焦中的碳和硫被金屬吸收,這個化學反應比較複雜,很難區分,也可能同時進行,也可能單獨進行,很難講清楚,硅和錳也是在底焦中與空氣中的氧接觸,使部分氧化,這些化學成分的氧化和還原基於是在底焦中產生和完成的。

底焦高度是指第一排風口中心線至底焦頂面之間的高度,這是影響鐵液溫度和化學成分的一個十分重要的操作參數。理論上,衝天爐底焦的正常高度應處於爐內燃燒區還原帶的上平面,底焦頂面的溫度約為1200℃左右。這樣,金屬料在氧化性較弱的氣氛中熔化,既能防止過分氧化,又能保證鐵液滴有足夠的過熱高度。底焦的平衡位置與下列因素有關。

①供風強度越大,底焦高度也越高。

②風口排距大、風口斜度大和風口排數多,底焦高度也相應增高。

③焦炭塊度小,反應性能高,底焦高度相應降低。反之,底焦高度應提高。

④層焦耗越高,底焦高度也越高。

衝天爐實際運行時底焦高度波動範圍理論上應為一批層焦高度,但實際波動範圍受焦炭質量、送風情況、操作等多種因素影響,波動範圍越小,衝天爐運行越正常。裝爐時底焦高度由於考慮燜爐時的消耗和裝料后壓實的作用,所以要比實際運行時底焦上頂面高250mm左右。

底焦高度是否合適,往往可以通過經驗觀察來予以校核和修正。

1、觀察開風后的滴鐵時間

如果開風6~8min后風口處能見鐵滴,說明初選的底焦高度合適;如果時間小於5min,說明底焦不夠;如果時間大於10min,說明底焦高度過高。

2、觀察爐襯侵蝕高度

1、衝天爐的進風多數是從側面風口進入爐內,加以進風只有“爐壁效應”,故爐內氣流分佈及溫度分佈是不均勻的。

2、衝天爐是一個化鐵設備,在底焦燃燒的同時進行著鐵料的熔化、過熱等吸熱過程以及鐵料中元素的氧化還原過程。因而爐氣的成分及溫度在各帶的變化及分佈都不同於層狀燃燒。

焦炭的燃燒是發生於氣相和固相之間的不均勻多相反應。整個燃燒過程由五步組成:①氧分子擴散到焦炭表面;②擴散來的氧分子被焦炭表面吸附;③碳與氧起化學反應;④反應產物從焦炭表面脫附;⑤氣相產物離開焦炭表面向氣流擴散,使焦炭重新露出活性表面,令燃燒過程進入下一循環。因此,燃燒過程的速度取決於其中最慢的環節,看其是受①、⑤步的擴散速度限制還是受③步的反應速度的限制。

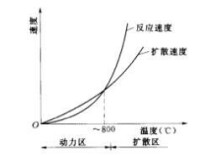

碳氧反應的燃燒速度與溫度的關係如下圖所示。

碳氧反應的燃燒速度與溫度的關係

強化擴散過程的措施有:

1、提高風速。氣體附面層由爐氣的流動特性所決定,其厚度與氣流速度的開方成反比。提高風速可減小氣體附面層,同時還可沖薄灰渣層。增加送風量,或者保持風量不變而縮小風口區爐徑,或者採用小風口等均可提高風速。

2、採用低灰分焦炭、合理造渣以洗刷焦炭,均可減小灰渣層。

3、使用塊度均勻的焦炭,料柱透氣性好,氣流暢通,有利於減薄隔離層厚度。

強化底焦燃燒,加快了燃燒速度,縮短了氧化帶,又增加了單位時間內放出的熱量。因此,提高了氧化帶內的最高溫度。