PowerMill

英國Delcam Plc公司發行軟體

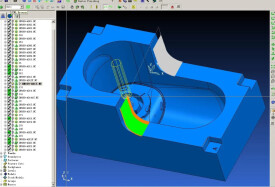

PowerMILL是英國DelcamPlc公司出品的功能強大,加工策略豐富的數控加工編程軟體系統。採用全新的中文WINDOWS用戶界面,提供完善的加工策略。幫助用戶產生最隹的加工方案,從而提高加工效率,減少手工修整,快速產生粗、精加工路徑,並且任何方案的修改和重新計算幾乎在瞬間完成,縮短85%的刀具路徑計算時間,對2-5軸的數控加工包括刀柄、刀夾進行完整的干涉檢查與排除。具有集成一的加工實體模擬,方便用戶在加工前了解整個加工過程及加工結果,節省加工時間。

PowerMILL具備完整的加工方案,對預備加工模型不需人為干預,對操作者無經驗要求,編程人員能輕輕鬆鬆完成工作,更專註其他重要事情。同時也是CAM軟體技術具有代表性的,增長率較快的加工軟體。

PowerMILL可以接受不同軟體系統所產生的三維電腦模型,讓使用眾多不同CAD系統的廠商,不用重複投資。

PowerMILL是獨立運行的、智能化程度最高三維複雜形體加工CAM系統。CAM系統與CAD分離,在網路下實現一體化集成,更能適應工程化的要求,代表著CAM技術最新的發展方向。與當今大多數的曲面CAM系統相比有無可比擬的優越性。

實際生產過程中設計(CAD)與製造(CAM)地點不同,側重點亦不相同。當今大多數曲面CAM系統在功能上及結構上屬於混合型CAD/CAM系統。無法滿足設計與製造相分離的結構要求。PowerMILL實現了CAD系統分離,並在網路下實現系統集成,更符合生產過程的自然要求。

PowerMILL系統操作過程完全符合數控加工的工程概念。實體模型全自動處理,實現了粗、精、清根加工編程的自動化。編程操作的難易程度與零件的複雜程度無關。CAM操作人員只要具備加工工藝知識,只需2-3天的專業技術培訓,可對非常複雜的模具進行數控編程。

PowerMILL的Batchmill功能,實現了根據工藝文件全自動編程,為今後CAD/CAPP/CAM一體化集成打下了基礎。

PowerMILL的特點總結如下:

系統易學易用,提高CAM系統的使用效率;

計算速度更快,提高數控編程的工作效率;

優化刀具路徑,提高加工中心的切削效率;

支持高速加工,提高貴重設備的使用效率;

支持多軸加工,提升企業技術的應用水平;

先進加工模擬,降低加工中心的試切成本;

無過切與碰撞,排除加工事故的費用損失。

PowerMILL支持包括IGES、VDA-FS、STEP、ACIS、Parasolid、Pro/E、CATIA、UG、IDEAS、SolidWorks、SolidEdge、Cimatron、AutoCAD、Rhino3DM、DelcamDGK和DelcamParts在內的廣泛的CAD系統數據資料輸入。它具有良好的容錯能力,即使輸入模型中存在間隙,也可產生出無過切的加工路徑。如果模型中的間隙大於公差,PowerMILL將提刀到安全Z高度;如果模型間隙小於公差,刀具則將沿工件表面加工,跨過間隙。

PowerMILL以其獨特、高效的區域清除方法而領導區域清除加工潮流。這種加工方法的基本點是儘可能地保證刀具負荷的穩定,盡量減少切削方向的突然變化。為實現上述目標,PowerMILL在區域清除加工中用偏置加工策略取代了傳統的平行加工策略。

PowerMILL中包含有多個全新的高效初加工策略,這些策略充分利用了最新的刀具設計技術,從而實現了側刃切削或深度切削。在這中間最獨特的是Delcam擁有專利權的賽車線加工策略。在此策略中,隨刀具路徑切離主形體,初加工刀路將變得越來越平滑,這樣可避免刀路突然轉向,從而降低機床負荷,減少刀具磨損,實現高速切削。

擺線初加工是PowerMILL推出的另一全新的初加工方式。這種加工方式以圓形移動方式沿指定路徑運動,逐漸切除毛坯中的材料,從而可避免刀具的全刀寬切削。這種方法可自動調整刀具路徑,以保證安全有效的加工。

這是一種組合了偏置初加工和擺線加工策略的加工策略。它通過自動在需切除大量材料的地方使用擺線初加工策略,而在其它位置使用偏置初加工策略,從而避免使用傳統偏置初加工策略中可能出現的高切削載荷。由於在材料大量聚積的位置使用了擺線加工方式切除材料,因此降低了刀具切削負荷,提高了載荷的穩定性,因此,可對這些區域實現高速加工。

殘留刀具路徑將切除前一大刀具未能加工到而留下的區域,小刀具將僅加工剩餘區域,這樣可減少切削時間。

PowerMILL5在殘留初加工中引入了殘留模型的概念。使用新的殘留模型方法進行殘留初加工可極大地加快計算速度,提高加工精度,確保每把刀具能進行最高效率切削。這種方法尤其適合於需使用多把尺寸逐漸減小的刀具進行切削的零件。

PowerMILL提供了多種高速精加工策略,如三維偏置、等高精加工和最佳等高精加工、螺旋等高精加工等策略。這些策略可保證切削過程光順、穩定,確保能快速切除工件上的材料,得到高精度、光滑的切削表面。

此策略無論是對平坦區域還是對陡峭側壁區域均使用恆定行距,因此使用這種類型的精加工策略可得到完美的加工表面。使用了螺旋選項的螺旋偏置精加工策略,由於刀具始終和工件表面接觸並以螺旋方式運動,因此,可防止刀具在切削表面留下刀痕。

這是一種刀具在恆定Z高度層上切削的加工策略。可設置每層Z高度之間的刀具的切入和切出,以消除刀痕。也可選取此策略中的螺旋選項,產生出無切入切出的螺旋等高精加工刀具路徑。

高速精加工要求刀具負荷穩定,方向盡量不要出現突然改變。為此,PowerMILL引入了一組合策略,亦即能對平坦區域實施三維偏置精加工策略,而對陡峭區域實施等高精加工策略的最佳等高精加工策略。

PowerMILL中的另一獨特的精加工策略是螺旋等高精加工策略。這種加工技術綜合了螺旋加工和等高加工策略的優點,刀具負荷更穩定,提刀次數更少,可縮短加工時間,減小刀具損壞機率。它還可改善加工表面質量,最大限地減小精加工後手工打磨的需要。可將這種方法應用到標準等高精加工策略,也可應用到綜合了等高加工和三維偏置加工策略的混合策略-最佳等高精加工策略中。使用此策略時,模型的陡峭區域將使用等高精加工方法加工,平坦區域則使用三維偏置精加工方法加工。

PowerMILL可進行變余量加工,可分別為加工工件設置軸向余量和徑向余量。此功能對所有刀具類型均有效,可用在3軸加工和5軸加工上。

變余量加工尤其適合於具有垂直角的工件,如平底型腔部件。在航空工業中,加工這種類型的部件時,通常希望使用初加工策略加工出型腔底部,而留下垂直的薄壁供後續工序加工。PowerMILL除可支持軸向余量和徑向余量外,還可對單獨曲面或一組曲面應用不同的余量。此功能在加工模具鑲嵌塊過程中會經常使用,通常型芯和型腔需加工到精確尺寸,而許多公司為了幫助隨後的合模修整,也為避免出現注塑材料噴濺的危險,願意在分模面上留下一小層材料。

傾斜主軸后,PowerMILL的全部策略均可應用於3+2軸加工。這樣即可加工倒勾型面或使用短刀具加工深型腔。

"現在我們可加工以前不可能方便、有效地加工的區域。此外,以前需使用一系列長刀具加工的難加工型面,現在加工起來不再困難。方便的刀具切入切出,使我們可使用較短的刀具加工,這樣,改善了加工表面質量,從而可減少包括EDM在內的很多後續加工。"

PowerMILL提供了很多可廣泛應用於航空航天工業、汽車工業以及精密加工領域的一些5軸加工策略。連續5軸加工允許用戶在複雜曲面、實體和三角形模型上產生刀具路徑。PoweMILL豐富的加工策略和全部切入切出和連接都可用在5軸加工上,可使用全系列的切削刀具進行5軸加工編程,且全部刀具路徑都經過了過切檢查。

"5軸加工節省了我們很多時間,僅用兩次工件裝卡設置就可完成全部加工。"

PowerMILL的設計宗旨是儘可能地避免刀具的空程移動。選取最合適的切入切出和連接方法,可極大地提高切削效率。

在激活此功能時,PowerMILL會儘可能地用圓弧擬合刀具路徑中的尖角,從而使具有"前視"(look-ahead)功能、預知後續刀具路徑情況的新型CNC機床能在加工過程中保持更穩定的進給率。這些圓弧在CNC刀具路徑中以G2或G3命令輸出。

如果加工過程中需提刀,則可在提刀移動中增加一圓弧運動,這樣使進給率保持不變或是僅具有較小的改變,從而保證刀具能以光順的路徑運動。它也可減少對機床的衝擊,改善加工表面質量,避免刀痕的產生。

PowerMILL提供了一套完整的刀具路徑編輯工具,可對產生的刀具路徑進行編輯、優化並進行模擬模擬,系統將僅保存用戶選取的刀具路徑。

"PowerMILL最大的優勢是計算速度快、編輯功能強和文件管理容易。殘留精加工功能尤其適合於進行精細加工,看到精加工后的光潔的零件表面,我簡直不敢相信我的眼睛。"

PowerMILL可檢查刀具夾持和工件間是否存在碰撞。系統將指出以下情況:

1)是否發現碰撞

2)碰撞出現深度

3)避免碰撞所需的最小刀具長度

4)出現碰撞的刀具路徑區域碰撞檢查對話視窗功能非常齊備,可根據需要在刀具夾持上添加任意多的部件,也可保存定義的刀具夾持或是重新調用以前保存的刀具夾持。如果發現碰撞,則系統將提示將刀具伸出加長到能避免碰撞的最小長度。在高速加工中,最好是儘可能地縮短刀具伸出長度,以減小震動,延長刀具壽命。

PowerMILL提供集成一體的加工切削實體模擬,用戶可模擬模擬完整的加工切削過程,檢查過切、碰撞、順銑/逆銑和加工質量等切削情況,而節省上機床實際試切加工的成本。PowerMILL的加工切削實體模擬模塊可局部放大察看、旋轉察看,並繼續加工模擬,提高了加工切削實體模擬的效率。

PowerMILL5增加了機床模擬和碰撞檢查模塊。此功能既適用於已定義的標準類型的機床,用戶也可根據需要定義自己的機床模型。

機床模擬模塊允許用戶在屏幕上看到實際加工中將出現的真實情況,使用不同的加工策略來比較加工結果。這項功能對5軸加工機床尤其有用。機床模擬將指出超出機床加工範圍的區域以及可能出現碰撞的區域。使用此機床模擬功能可確保能最大限度地應用機床的功能,例如,用戶可知道將工件置放於機床床身的不同位置或使用不同的夾具所產生的不同結果,可查看哪種零件放置方向能得到最佳切削效果。

PowerMILL允許用戶定義加工策略模板,這樣可提高具有相似特徵零件的CAM編程效率。例如,許多公司使用經驗常用的加工策略加工模具的型芯或型腔,在這種情況下就可產生一加工策略模板來規劃這些操作,從而減少重複工作,提高CAM工作效率。

PowerMILL支持包括球頭刀、端銑刀、鍵槽銑刀、錐度端銑刀、圓角偏心端銑刀和刀尖圓角端銑刀在內的全部刀具類型。使用刀尖圓角盤銑刀還可加工倒勾型面。

正確的切削刀具選取可提高表面加工質量和減少加工時間。

除了本身的基本模塊外,PowerMILL還提供了豐富的選項模塊供用戶選擇,以適應特殊用戶的特殊需求。PowerMILL提供的選項模塊如下介紹:

PS-Surfacer是PowerMILL的選項模塊,使用它可在PowerMILL中編輯曲面。此模塊可用來:

·刪除或復蓋不需加工的特徵,如需鑽削加工的孔特徵、EDM放電加工的幾何特徵。

·修改輸入的CAD模型中的不良裁剪

·為5軸投影加工產生參考驅動曲面

DelcamElectrode是PowerMILL的選項模塊,使用該模塊可快速、簡便地在車間直接設計和加工電極。僅用幾分鐘即可自動為複雜型腔產生出三維無碰撞的型腔加工電極及電極夾持、工藝設置清單和加工電極的刀具路徑。

PS-OptiFEED模塊用來分析由PowerMILL產生的刀具路徑並自動調整進給率,從而得到穩定的材料切削率。使用PS-OptiFEED可節省多達50%的加工時間,提高生產效率。使用PS-OptiFEED還可降低刀具和機床的磨損,改善加工表面質量,降低機床操作人員的勞動強度。

AutoCAM是一全新的基於知識庫的智能加工系統,它可自動產生出安全可靠的加工刀具路徑。在普通CAM系統上,即使是一個有經驗的操作者需使用許多小時完成的編程工作,使用PowerMILLAutoCAM最多需幾分鐘即可完成全部處理過程設置。更突出的是,系統所選用的加工策略、切削刀具、切削速度和進給均絕對安全,決無過切之慮,它最大限度地減少了刀具損壞的可能性,產生的刀具路徑可放心地用於無人值守加工。

PowerMILL極快的計算速度以及易學易用的特點使很多企業將它用在車間編程。車間編程有很多優點,它可更加科學地分配CAD人員和車間工程技術人員的工作量,產生出效率更高的刀具路徑,減少停機時間,從而提高產品質量,縮短交貨時間。

英國DELCAM公司的PowerMILL軟體,是目前市面上最容易掌握的CAM軟體。它的二次開發,也有很多同行的朋友在做或使用。本文主要介紹在模具加工中,如何利用PowerMILL軟體本身的特點,進行二次開發,以便提高工作效率.

PowerMILL軟體本身提供了兩種介面:

(1)VB;

(2)宏命令.

在實際工作中,由於每一個使用人,遇到的工件難易不同,加工的方法不同,很難做出一個通用的自動化編程二次開發軟體。但在一些特定的加工領域,是可以做出自動化編程的二次開發軟體.

以注射模為例,EDM電極佔CNC加工量的20%~40%.對CNC編程人員來講N%2$電極的編程量要佔到40%~50%.而這些EDM電極80%是簡單類型的。PowerMILL二次開發軟體就是針對這些%2$電極而設計的。

編寫過EDM電極CNC程序的人都知道,一般每個電極的加工工藝,從開始粗加工到最後精加工,用到的參數基本都是一樣的”區別只是一些小刀具使用的多與少。如何使編程人員在編寫程序時,縮短每一電極在相同參數的地方使用的時間,也就是實現自動化編程,是每一個管理者思考的問題。

PowerMILL就提供了一個功能——宏命令。具體如何使用宏命令在這裡就不做詳細的介紹。但那些宏命令只能提高一部分效率。可不可以提高得更多更智能化?回答是肯定的。這就需要通過專業的編寫軟體人員的協助。有些公司由於自身條件的限制,實現這些就有一定的困難。為了提高大家對

PowerMILL這個CAM軟體的認識,以及編程人員的效率。根據本人的經驗,和對PowerMILL二次開發功能的認識。做出一個自動化編程的小軟體。目前只是應用在編寫EDM電極CNC程序上(軟體是開放性的,裡面的參數可以根據不同的使用,來隨意更改)。

具體的功能如下:

(1)自動把IGS,PAT等文件轉換為DGK文件,並自動生成一個和工件名相同的文件夾#並自動保存。

(2)可以一次載入多個文件。填寫在每一個文件相對應的參數:底座高度、粗、中、精火花位(有的地方稱為放電間隙)和選擇加工類型。

(3)填完參數后,點批處理。軟體就會讓PowerMILL執行事先在軟體設定的參數。每一個加工類型裡面的參數都不同。現已經按不同的電極,所用的刀具和加工策略的不同,大概分了40多種”在這40多個類型中還可以再細分。

(4)算完一個工件軟體就會自動保存,再算下一個工件。

(5)全部算完后”編程人員就只需單獨打開算好的程序,對每一個工件的程序進行修改。如:修剪多餘的刀路、移動下刀點等。由於加工類型里的參數是從PowerMILL宏文件轉換過來的,所以有些需要小一點的刀精加工的地方,還是要靠人工來判斷,寫程序.

(6)改完程序后,點下”后處理”.軟體就會根據事先設定好的后處理文件(.OPT文件),自動后處理到你指定的目錄里。如果有相同的文件名,會自動復蓋舊的.

(7)列印程序單。程序單上可以反應很多基本的參數.

由於軟體可以根據你填寫的底座高度、粗、中、精火花位,來自動來調整PowerMILL參數,所以不必做很多宏文件.

在實際應用中,由於軟體的自動化程度非常高。一個初級編程員,一個星期後就可以編寫中等難度的電極程序。大大的減少了CAM軟體對人的依賴,也對CAM軟體的人才的梯隊培養提供了方便.

一個中級CNC程序編程人員,一天8h,編寫的EDM電極程序量在20~45個。使用自動化軟體后一天編寫的EDM電極程序量在80~100個。還不包括粗、中、精的程序。大大的提高了編程人員的效率,並在軟體自動算程序的時候,編程人員可以去處理一些其它的事情。

一汽集團、東風汽車集團、上海大眾、哈飛集團、格力電器等這些中國頂級企業;Boeing(波音)、Pratt&Whitney(普惠)、Toyota(豐田)、GM(通用)、Ford(福特)、Volkswagen(大眾)、MercedesBenz(賓士)、Matsushita(松下)、Canon(佳能)等。