kaizen

日本男作家

《改善:日本企業成功的奧秘》一書的作者,今井正明先生,他認為豐田成功的關鍵在於貫徹了Kaizen(持續改善)的經營思想。Kaizen是一個日語辭彙,意指小的、連續的、漸進的改進。

kaizen

大野耐一在《豐田生產方式》這本全面透露豐田核心競爭力的經典圖書中曾這麼解釋他所理解的Kaizen。他說:“‘徹底杜絕浪費’是豐田生產方式的基本思想。而貫穿其中的兩大支柱就是:及時化與自動化。”因為在上個世紀中期,日本和美國的工業生產力的比例是一比九,而且這還是一個平均值,如果與美國最發達的汽車工業比較,不止是這個差距。大野耐一和豐田當時的社長豐田喜一郎都清楚地認識到,日本人在生產過程中一定存在著巨大的浪費。換言之,只要杜絕浪費,生產率就有可能提高10倍。這種想法,正是現在豐田生產方式的出發點。至於構成該思想的兩大支柱,“及時化”是指在通過流水作業裝配一輛汽車的過程中,所需要的零件在需要的時刻,以需要的數量,不多不少地送到生產線旁邊。這麼一來,就能使物資和財務上給經營管理造成負擔的“庫存”問題幾乎可以得到解決。而“自動化”是指“帶自動停車裝置的機器”。這個構想來自豐田公司的創始人豐田佐吉發明的自動織布機。他的自動織布機,在經線斷了一根或者緯線用完的時候,能夠立即停止運轉。因為裝上了“使機器能夠判斷狀態好壞的裝置”,所以它不會出現次品。類似地,一旦將人的智慧賦予機器,這意味著管理的含意將被大大改變。因為當機器正常運轉的時候用不到人,人只是在機器發生異常情況、停止運轉的時候去處理就可以了。所以,一個人可以管理好幾台機器;隨著人員的逐漸減少,生產效率就會有飛躍地提高。

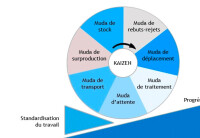

我們也注意到,豐田式的Kaizen是在“以客戶為導向”、“以需求為王”上做足了文章。正如大野耐一在書中寫道:“只有使無效勞動(浪費)成為零而使工作的比例接近百分之百,才是真正的提高效率。豐田生產方式追求按需生產,因此,要將人員減少,以使多餘的生產能力同所需求的生產量相吻合。”因此,要使Kaizen發揮最大功效,首要任務就是要徹底揭出無效勞動和浪費現象出來,並及時地予以清除。這些現象包括:過量生產的無效勞動;等待的時間浪費;運送的無效勞動;加工本身的無效勞動和浪費;庫存的浪費;動作上的無效勞動;製造次品的無效勞動和浪費,等等。在此,豐田式的Kaizen給我們的啟發是,企業要提高效率只有與降低成本結合起來才有意義。為此,必須朝著以最少量的人員、只生產所需要數量的產品這一方向努力;關於效率,必須從每一個操作人員以及由他們組織起來的生產線,進而以生產線為中心的整個工廠著眼,每個環節都要提高,以收到整體效果。

當然,從豐田式的Kaizen管理中,我們時常能隱約看到其他若干商業思想的影子。譬如,大野耐一提倡要突破傳統“要有庫存”的想法,堅持追求“零庫存”的理念像極了邁克爾·戴爾(戴爾電腦)的戰略手法,後者採用直銷的方式,一來可以繞開銷售商從而降低價格提高產品競爭力,二來可以直接面對客戶了解客戶需求;又如,豐田內部採用的“看板”管理(即在運往生產線的零件箱邊上,附著一張標準作業表,它一方面指示要把必要的東西、在必要的時刻拿到必要的數量對實際加工件的工序做出提示,另一方面又發揮作業指令的功能)取自美國自選超市經營模式,顧客這邊剛買走商品超市這邊就按買走的數量及時補充同類商品,而不再需要為不知道什麼時候才能賣出去的東西搬來搬去。

正是這種還融合了全面質量管理(TQM)、準時生產體制(JIT)、全員生產維修(TPM)等管理思想的Kaizen已然成為了豐田的企業哲學,並且它將繼續主導豐田的穩健前進。當豐田的品牌擴張、不斷進步為全球汽車製造業提供參考,當Kaizen被視為最明確、最簡單、最迅捷通向產量最大化和質量最優化之路,豐田生產方式是否也會像豐田汽車,“山窮水復疑無路,有路必有豐田車”那樣成為人們嘖嘖稱讚的主流選擇?大野耐一的堅定給了我們信心,他說:“如果美國汽車大王亨利·福特生前就看到的話,他一定會採取豐田生產方式。

案例一:持續改善方法在汽車製造企業分析

以某汽車製造企業的代表性案例來討論導入Kaizen的工作方法和收益。

案例一:總裝交替式物流Kaizen持續改善。改善行動的步驟如下:

1.第一步,環境審視

到2006年,本領域已經陸續成功導入了TQM、TPM、JIT、PD、Proposal和QC等管理體系並已在實踐中持續應用,導入Kaizen具備了環境基礎。

2.第二步,確定任務和把握現狀。

2006年,物流領域實施了以改善物流配送方式優化總裝工位布局為主題的“APOLO”改善行動。總裝線邊物流配送方式實現了“交替式物流”的轉變,年收益8萬元。但總裝工位布局的改善尚未全面展開。

3.第三步,數據分析

通過經濟分析,當總裝工位改善實施后,將會帶來年收益28萬。通過總裝工位和物流配送的集成改善,投資回收期將會縮短到0.9年。

通過對2007年全年運行情況的工時分析,2008年建立了交替式物流改善行動項目。項目目的是提高勞動生產率,降低物流綜合成本;目標是物流資源比2007年節省10%、總裝1的綠色工位實現70%、創建物流持續改善的工作機制。

按照線邊配送流程,現場分析針對收Kaizen、理貨和線邊供貨等3個環節展開。

(1)收貨:收貨區由直送零件、KD件、動力總成件和同步件等4個區域組成。影響效率的問題集中在到貨卡車不均衡、叉車操作面積不夠、站台區人車混流、操作區域布置不合理和空容器返空管理薄弱等方面。

(2)理貨:理貨方式有同步配送和動力總成件叉車理貨、高消耗件叉車理貨、低消耗件手動搬運車理貨和大體積件地面理貨等4種方式。影響效率的問題集中在不按標準規程操作、超市內零件擺放不規範等兩個方面。

(3)線邊供貨:線邊供貨採用小件牽引列車式、成捆件牽引列車式、大件牽引列車式和大件叉車式等4種線邊供貨方式。影響效率的問題集中在不執行操作規範、牽引列車上的零件位置與線邊布置不符、隨意移動線邊工位器具的位置等三個方面。

為了合理調配資源,對上述問題進行優先順序排序,力求事半功倍,提高改善效果。

選取能夠反映真實運作狀況的時間區間,進行工時測算和統計分析;基於量化數據,建立主要障礙識別表。通過加權計算,識別主要矛盾,為建立解決方案構築基礎。

4.第四步,研究和建立解決方案

(1)工時分析:工時分析的方法是根據作業指導書拆分操作環節,對每一個環節的工時進行實操計時,連續考察記錄一個合理的時間周期;對一個周期內的數據差異進行分析,尋找操作過程中的浪費,通過建立改進作業規程、技能培訓、作業路徑優化、布局合理化等途徑,消除浪費。

對收貨環節進行工時分析:首先,分解動作;然後填寫工時計算表,再次,分析數據(正常循環時間、非正常循環時間、比較操作規範時間、計算問題出現頻次),最後,列表歸納,用於確定改善目標。

(2)流程分析:流程分析的目的是尋找流程中浪費,通過流 對中轉入庫環節進行流程分析:原流程為轉運叉車卸貨后將零件放在中轉區,理貨叉車再將中轉區的零件上架入位;流程重組后,用轉運叉車將卸貨后的零件直接上架入位,減少了環節,節省了設備。程重組消除浪費,

(3)設定改善目標:根據數據分析的結果,利用現有資源開展有針對性的改善,計算改善效果。

(4)改善目標合理化:理論計算與實際操作存在一定的誤差,根據現場情況和改善難度,從合理化的角度應該對改善目標進行調整,以降低改善難度和投資,節省改善周期。

5.第五步,實施和評價實施后,節約1台叉車,每個流程節省工時3.7分鐘,節約運行成本8.5%。

項目實施的必要條件是組織落實、計劃落實、資源到位;項目成功的正確態度是Kaizen工作理念“以積極的態度尋找對策,而不消極地尋找難以推進的理由”;成功的要素是過程式控制制和標準化(該Kaizen項目正在推進當中)。

6.第六步,標準化生效經過實踐檢驗的新標準和新規範,制定執行規範的考核指標;開展全員(相關者)培訓,跟蹤運行效果,做好下一次改善的基礎工作。

持續改善是一個永恆的主題,是任何組織與個體進步和成功的途徑。追求“一蹴而就”,未見得能夠成功;而持續改善首先要轉變觀念,“態度”是Kaizen乃至任何管理方法成功的保證。可以這樣說:持續改善是創新和變革的基礎。

Kaizen構成

全面質量管理TQM

TPM改善和快速換模

準時生產體制JIT

合理化提案建議

小組活動

KAIZEN步驟

PDCA/SDCA循環

現狀量測:制定區域數據信息收集計劃;改善重點區域;現狀匯總並拍照記錄

分析:改進機會優先排序;定義區域類別;分類現場;區域目視化標識的規劃設計

改善:制定可行的解決方案;優化選擇方案

改進:反饋問題解決方案、改進實施

控制:建立現場改善的標準和維護制度;運行並維持改進效果

Kaizen的常用工具與技巧

a)價值流VSM

—價值流概念和內容介紹

—現狀價值流圖繪製(結合案例講解)

—改善後的過程-未來狀態價值流圖(案例)

—管理層在價值流改善中的任務

—價值流的具體應用:過程改善

—改善效果的確認

b)現場管理(5s及目視控制)

—5s概念和作用

—5s實施步驟和方法

¾紅牌策略

¾滯留區界定

¾定置原則

¾5s的標準化方法

—5s的長效保持(查檢與維護)

—目視化管理的概念和意義

—目視化管理的應用領域

—現場目視化的實戰應用案例

—標準化

c)其它工具

—QC手法

—工業工程IE手法和標準化作業

—價值工程/價值分析(VE/VA)

—PokaYoke

—創造性思考

典型的改善活動

—QCC活動

—改善提案制度

—業務與工作改善

持續改善的特徵

1、長期的和持久的,但不顯著

2、許多的小幅度

3、連續的和增量的

4、逐步的和穩定的

5、涉及每一個人

6、集體主義、團隊奮鬥和系統方法

7、傳統的訣竅和達到最新的技術發展水平的目標

8、分散——許多項目同時進行

9、強調較小的投資,但非常努力維持

10、向人員傾斜

11、爭取更好結果(能力)的過程