摩擦壓磚機

摩擦壓磚機

摩擦壓磚機是指採用摩擦傳動,以衝擊加壓方式壓制磚坯的成型設備。操作系統一般由一套槓桿機構組成,操縱方式有手動和氣動兩種。

摩擦壓磚機是通過摩擦輪帶動沖頭完成壓製作業的設備。在陶瓷廠和耐火材料廠得到廣泛應用。

摩擦壓磚機構造簡單、製造成本低、易於操作、維修簡便、壓出的磚坯質量較好。但由於沖模的行程較小、噸位較小、操作也不夠安全,因此不少廠對此種壓磚機進行改造,其改造的途徑主要是採用新的、高衝程的摩擦壓磚機,這類高衝程摩擦壓磚機的原理和普通摩擦壓磚機一樣,構造也基本相似。

安裝摩擦壓磚機時應注意導軌位置的準確性,如果導軌位置不準確,滑塊運行受到很大的阻力,以致損壞其它機件。壓機安裝完畢后必須用煤油、棉紗洗凈防鏽油,細心擦凈絲杠、滑塊、導軌上的污物,並塗上潤滑油。接電源前應詳細檢查電氣系統是否完好,電機有無受潮。接電源后必須開空車檢查各部分是否運轉良好,才可開始工作。

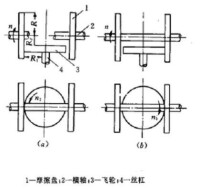

圖1 摩擦壓磚機工作原理簡圖

摩擦盤的轉向和轉速是不變的。由於飛輪與摩擦盤的接觸位置改變,所以飛輪的迴轉速度和沖頭上下移動的速度也發生改變。

沖頭在作向下運動時,下移速度越來越快,壓制的衝擊力增大,由此壓出的製品比較緊密,並且具有完整的外形;沖頭在作向上運動時,上移速度越來越慢,這有利於排出被壓縮的氣體,不致產生壓制缺陷。

摩擦壓磚機的種類很多,構造方面也有區別。普通摩擦壓磚機由電動機通過三角皮帶、皮帶輪、摩擦盤帶動飛輪迴轉,並使絲杠作迴轉和上下移動。絲杠的下端與滑塊相連,並在滑塊內作自由轉動。絲杠轉動時,帶動滑塊沿機身兩側的導軌作上下移動,完成壓磚和出磚的動作。由人工掌握操縱桿,通過槓桿機構將力傳遞到撥杈,迫使橫軸連同摩擦盤一起向左或向右移動,以改變飛輪的迴轉方向。

出磚機構的作用是將已壓制好的磚坯推出磚模。它由連桿、托架、頂磚桿等組成。兩根連桿的上端連在滑塊上,其下端緊固在頂磚托架上,連桿自由地穿過壓磚機底座上的孔。在底座內設有導筒,上粗下細的頂磚桿裝入導筒內。頂磚桿的下方正對著頂磚托架上的通孔,在通孔上設有手動或氣動、液動的蓋板。當不需要出磚時,托架上的通孔未被蓋板蓋住,頂磚桿可以自由通過此通孔,此時頂磚桿在導筒內的相對位置不變,磚坯不致被頂出。當需要出磚時,通過操縱機構(或人工)將蓋板轉至托架的通孔位置蓋好,當滑塊通過連桿帶動頂磚托架上升到一定位置時,由托架上的蓋板推動頂磚桿向上移動,頂磚桿經底模板將壓制好的磚坯頂出磚模。

1.公稱壓力

公稱壓力是摩擦壓磚機性能和設計的主要參數。各零部件在公稱壓力作用下除必須有足夠的強度和剛度外,還必須有一定的安全度。摩擦壓磚機的實際壓力不等於其公稱壓力,因為實際壓力的大小取決於操作方法、磚坯的變形量及機架等受力部件的剛性等。設計最大打擊力一般為公稱壓力的兩倍,實際測定,生產中壓機的最大打擊力有時超過公稱壓力的兩倍,因此設計時應考慮足夠的安全係數。當然,在操作過程中應極力避免過大打擊力,以免機器損壞。

2.確定摩擦輪半徑

摩擦輪的半徑主要決定於滑塊行程及橫軸的直徑。可按下式初步計算:

式中——摩擦輪半徑,cm;

——飛輪處於最高位置時飛輪輪緣距摩擦輪中心的距離,cm。

3.摩擦輪轉速

摩擦輪的轉速可按下式初選,然後按電動機及傳動系統計算出實際轉速:

式中,——摩擦輪的轉速,r/min。

4.飛輪直徑

飛輪的直徑愈大,摩擦壓磚機的能量及壓制力也愈大,飛輪的直徑可按下式初選:

式中——飛輪直徑,cm。

5.衝擊能量

摩擦壓磚機工作時產生強烈的衝擊壓力,使物料受壓,所產生的衝擊能量由以下3部分組成:

(1)飛輪和絲杠的旋轉運動所產生的動能(N·m),見下式:

式中 ——飛輪和絲杠的轉動慣量之和,;

——飛輪最大的角速度,1/s。

(2)各運動部件向下做直線運動所產生的動能(N·m),見下式:

式中——向下做直線運動的飛輪、絲杠、滑塊及沖頭等部件的總重力,N;

——重力加速度,;

——絲杠向下運動時的線速度,m/s。

(3)壓制開始到壓制終了,飛輪、絲杠、滑塊及沖頭等部件沉降時的勢能(N·m)見下式:

式中G——向下運動各部件的總重力,N;

——壓制時泥料下沉深度,m。