滲碳層

滲碳件含碳量高於原材料的表層

滲碳層就是滲碳件中含碳量高於原材料的表層。滲碳是指使碳原子滲入到鋼表面層的過程。

滲碳層

---從零件表面到維氏硬度值為550HV1處的垂直距離。

滲碳層

---本檢測方法適用於滲碳和碳氮共滲硬化層;並經熱處理后,距離表面3倍於淬火硬化層深度處,硬度值小於450HV的零件。對於距離表面3倍於淬火硬化層深度處硬度值高於450HV的鋼件,本測定方式也適用,前提條件是選擇硬度值大於550HV(以25HV為一級)的某一特定值作為界限硬度。

---淬硬層深度用CHD表示,單位為mm。如CHD=0.5mm。

---測定維氏硬度值採用試驗力為9.807N(1kgf)。特殊情況可選用4.903N-9.807N,即硬度界限值可使用550HV1以外的其他值。

深度測定

1、試樣的製作:一般在最終熱處理后的工件上垂直取樣,並進行必要的研磨拋光(請參考金相試樣的製作)。在樣件的橫截面上進行測定。特殊情況可採用隨爐試樣。

2、測定方法:在寬度(W)為1.5mm範圍內(即測試區域的寬度),在與零件表面垂直的一條或多條平行線上測定維氏硬度(一般採用兩條)。每兩相鄰壓痕中心的距離(S)應不小於壓痕對角線的2.5倍,按直線方式進行逐點打壓測試。逐次相鄰壓痕中心至零件表面的距離差值(即a2- a1),不應該超過0.1mm。測量壓痕中心至零件表面的距離精度應在±0.25um的範圍內,而每個硬度壓痕對角線的測量精度應在±0.5um以內。試驗力一般採用HV0.1--HV1獲得維氏硬度壓痕,並採用400X以上放大倍數。

3、深度確定:根據測試的兩條(或多條)壓痕走線,確定每條壓痕走線硬度值為550HV處至零件表面的距離,如果兩條線數值的差小於或等於0.1mm,則取它們的平均值做為淬硬層的深度。如果差值大於0.1mm,則應重新試驗。

淬硬層深度的校核:

---在深度大概確定的情況下,可採用內插法校核(在淬硬層深度基準硬度附近的過渡區,硬度梯度近似直線變化)。在零件的垂直截面上,距零件表面d1和d2的位置各打5點(建議平行工件表面取點成線),而且d1和d2分別小於和大於確定的淬硬層深度(即以確定的硬化層深度為基線,d1靠近零件表面淬硬層方向,d2靠近零件基體方向)(d2-d1)的值不應超過0.3mm。

硬化層深度 CHD=d1+ (d2-d1)X(H1-H3)/(H1-H2)

d1:小於硬化層深度(單位mm)

d2:大於硬化層深度(單位mm)

H3:規定的硬度值

H1:d1處的平均硬度值

H2:d2處的平均硬度值

備註:使用內插法時,最好檢查緊靠表層下面區域的硬度,如果次表面的殘留奧氏體過多,這一區域的硬度可能低於550HV的極限硬度值。

滲碳層深度(Carburized case depth)是由滲碳工件表面向內至碳含量為規定值處(一般為0.4%C)的垂直距離。滲碳層(Carburized case)是指滲碳工件含碳量高於原材料的表層。某滲碳層深度的測量有維氏硬度法、斷口法和金相法。維氏硬度法直接反映了零件的力學性能(硬度),是國家標準指定的唯一仲裁方法,但因操作複雜效率低而較少被採用,生產中一般用斷口法和金相法。斷口法常用於零件爐前檢查,便於控制零件出爐時間;金相法則是滲碳后對零件進行相應熱處理,通過分析熱處理后的組織來判定滲碳層的深度,是生產中常用的測試零件滲碳層深度的方法。

編輯

低碳鋼與合金鋼滲碳時的主要區別在於低碳鋼比合金鋼滲層中的碳濃度要低,其組織和硬度略有不同,但對滲碳層深度測量無影響。由於滲碳層具有變化的碳濃度,其由表及裡逐漸減小,退火狀態的滲碳層由表及裡由以下三個區域組成:

①過共析層 組織為珠光體+二次滲碳體;

②共析層 組織為珠光體;

飛機防扭臂銷棒材料為18Cr2Ni4WA鋼,要求在外徑φ38.5mm的兩端各40mm內滲碳,滲碳層深度為1.0~1.4mm。採用氣體滲碳法對該零件進行滲碳,對滲碳後過程試樣水淬打斷,測定滲碳深度為1.2mm,深度符合要求,零件及隨爐試樣出爐。

隨爐試樣經正火后測定滲碳層深度為0.9mm,滲碳層深度不符合要求,零件判定為不合格。為此,針對爐前測定合格、隨爐試樣正火后檢測為不合格,且兩者測定深度相差0.3mm的情況,開展了滲碳后熱處理工藝、組織與深度測試的分析與探討[1]。

編輯

滲碳過程試樣φ8mm×100mm隨零件經920±10℃滲碳約615min后出爐水淬打斷,表面滲碳層組織為粗針狀馬氏體加較多的殘餘奧氏體和少量碳化物,而心部組織為低碳馬氏體(板條狀馬氏體),由於淬火溫度高,心部幾乎沒有析出鐵素體。

在10~40倍的讀數顯微鏡下直接觀察斷面,外層(滲碳層)是銀亮且帶閃光點的一圈,內層(心部組織)為均勻的淺灰色,兩者界限分明。但此法易將亞共析過渡層與心部組織交接處混為一體,造成對滲碳深度過深的誤判。

隨爐金相試樣Φ38mm×40mm經850±10℃加熱並保溫50~55min,隨爐冷卻到400℃后出爐,從表面到心部均可得到馬氏體,在高碳區與基體交界處經常有針狀貝氏體析出,但在金相顯微鏡下觀察其界限往往不甚清晰。

18Cr2Ni4WA鋼試樣滲碳后出爐空冷的淬透直徑達Φ75mm,從表面到心部均為馬氏體。其表層為高碳馬氏體,心部為低碳馬氏體,在高碳區與基體交界處經常有針狀貝氏體析出,故滲碳深度的測定一般是從表面直到貝氏體結束處,但在金相顯微鏡下其界限仍然模糊。

將隨爐金相試樣φ38mm×40mm,加熱升溫到860±10℃保溫50~55min,在280±5℃的等溫槽保溫5~10min后立即水冷。

18Cr2Ni4WA鋼滲碳后心部MS點約為280~310℃,滲碳層表面的MS點由於碳濃度的增高而下降至80℃左右,心部和滲碳層表面的下貝氏體轉變的孕育期也由於含碳量的不同而有很大的差異,碳分高則顯著推遲貝氏體轉變。選擇280±5℃進行等溫,溫度正好在心部MS點與滲碳層MS點之間,這時,含碳量的質量分數大於0.3%的區域(滲碳層)形成淬火馬氏體(4%硝酸酒精溶液腐蝕下為白色),而含碳量在質量分數0.3%及以下的區域(心部)在等溫時發生馬氏體轉變並被回火,出現回火馬氏體(4%硝酸酒精溶液腐蝕下為黑色),故便於區分與測量[2]。

編輯

將金相試樣待測表面進行打磨並拋光,採用4%的硝酸酒精溶液進行侵蝕,侵蝕時間為5~10s,侵蝕后立即水洗並晾乾或吹乾。

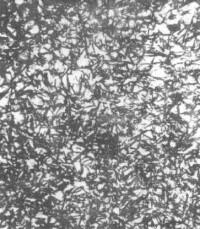

碳化物,呈亮白色稜角狀,多出現在試樣外緣,有時呈網狀;鐵素體,呈亮白色塊狀,亮度較碳化物弱,一般不會出現網狀分佈,該材料滲碳淬火後幾乎不析出鐵素體;殘餘奧氏體,呈亮色,亮度較鐵素體更弱,一般伴隨碳化物及馬氏體交替出現。

依據以上原理分析及操作,對滲碳試樣進行不同熱處理狀態下的深度測定,結果如下:試樣在淬火條件下,滲碳層深度為1.2mm,滲碳層深度合格;試樣在退火及正火條件下,試樣滲碳深度為0.9mm,滲碳層深度不合格。由於視場模糊,最終的滲碳深度結果難以確認。

滲碳后將金相試樣Φ38mm×40mm升溫到860±10℃保溫50~55min,在280±5℃的等溫槽保溫5~10min后立即水冷,測得滲碳層深度為0.75mm。由於滲碳層為淬火馬氏體,在4%硝酸酒精溶液腐蝕下為白色,而心部在等溫時發生馬氏體轉變並被回火為回火馬氏體,在4%硝酸酒精溶液腐蝕下為黑色,故界限分明,測量準確可靠。

在引言中了解到,水淬打斷過程試樣Φ8mm×100mm測定滲碳深度為1.2mm,由於淬火后滲碳層組織為粗針狀馬氏體加較多的殘餘奧氏體和少量的碳化物(顏色白亮),心部為低碳馬氏體(顏色為淺灰色),兩者並無明顯界限,且讀數顯微鏡的放大倍數為10倍,視場比較模糊,易將過渡層估計更多,故判斷滲碳層深度時往往偏大。將隨爐金相試樣Φ38mm×40mm出爐空冷,送理化檢測中心進行滲碳深度測定為0.9mm,結果仍然不可靠。試樣的冷速雖然慢,但內外組織均為馬氏體,只是粗細程度稍有差別,難以準確可靠地測定滲碳深度。可見,由於上述兩種熱處理工藝方法不當,造成組織差別較小,導致了測量結果的不準確。

經過以上分析,認為滲碳層深度測定誤差過大的根本原因是金相試樣內外層組織的差別過小,也即熱處理工藝方法錯誤導致測量深度的不確定。根據等溫淬火法測定的滲碳深度0.75mm(平均滲碳速度為0.11mm/h),制定了該批零件的補充滲碳工藝。首先將零件及金相試樣在920±10℃補滲5h后出爐坑冷,再將隨爐金相試樣φ38mm×40mm重新加熱升溫到860±10℃保溫50~55min,在280±5℃的等溫槽保溫5~10min后立即水冷,再次測定滲碳深度為1.15mm,證明零件滲碳深度合格。

維氏硬度法直接反映了零件的力學性能(硬度),是比較準確可靠的測量方法。滲碳層有效硬化層深度(DC)大於0.3mm,並且經熱處理至最終硬度值離表面三倍於有效硬化層處硬度小於450HV的製件,滲碳並經淬火、回火后,從製件表面到維氏硬度值為550HV處的垂直距離為滲碳層的深度,測定硬度所採用的試驗力為9.8N,有效數字為小數點后二位。

硬度壓痕應在指定的寬度(w)為1.5mm的範圍內,沿著與表面垂直的一條或多條平行線上進行。兩相鄰壓痕的距離(s)應不小於壓痕對角線的2.5倍,從表面到各逐次壓痕中心之間的距離應不超過0.1mm。測量表面到各壓痕的積累距離的精度為±25μm,並用400倍的光學儀器進行測量。每個部位測定結果應繪製一條相對於表面距離的變化曲線,根據每條曲線,分別測出從製件表面到硬度值為550HV處的垂直距離。如果這兩個數值的差小於或等於0.1mm,則取它們的平均值作為有效硬化層深度;如果差值大於0.1mm,則應重複進行試驗。採用維氏硬度法對補滲后的隨爐金相試樣φ38mm×40mm測試滲碳層深度為1.05mm,與金相法經等溫淬火后測定的滲碳層深度基本吻合[2]。