制動轉矩

阻礙電機啟動的轉矩

制動轉矩是阻礙電機啟動的轉矩,需要通過有效抑制發電制動轉矩和脈動轉矩,才能夠使電機起動能力得到顯著增強。電機極對數不同,制動轉矩也不同。

最大制動轉矩是利用優化最佳點火點時間來獲取內燃發動機的最大功率和效率的優點。

最大制動轉矩(Maximum Brake Torque,MBT)是利用優化最佳點火點時間來獲取內燃發動機的最大功率和效率的優點。

總有一種用於發動機的所有工作條件下的最佳點火時間。MBT在油門全開(WOT)時是最適當延緩時間,並創建一個小的安全邊際是明智的。也可以通過考慮所有的發動機的運轉條件,通過其感測器來計算髮動機的MBT。操作條件有下面這些發動機參數來定義:lambda,發動機負荷,內部廢氣再循環,發動機轉速,及點火提前。

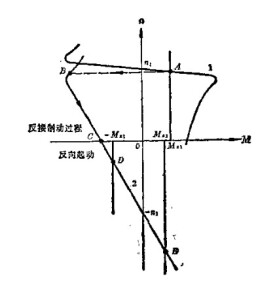

非同步起動永磁同步電動機因其有較高的效率、功率因數和轉矩密度而在高效節能場合的應用日益廣泛,但由於其結構特點,在起動過程中定轉子極數相同,會存在著較大的發電制動轉矩和脈動轉矩,使得在起動過程中的最小轉矩變小,嚴重影響電機的起動能力。該文基於一種新型 6/8 變極起動永磁同步電動機,實現起動時定子繞組 6極,轉子永磁體 8 極,以有效的削弱發電制動轉矩和脈動轉矩,提高起動能力;待一定時刻定子繞組切換成 8 極完成牽入同步穩定運行。該文中分別對該變極起動電機 6極狀態和 8 極狀態下的電抗參數、磁場、轉矩進行了分析及計算,得到 6 極起動情況下的各轉矩分量-轉速曲線,並同常規 8 極非同步起動永磁同步電動機進行比較,其結果表明對於該變極起動電機 6 極起動過程中發電制動轉矩和脈動轉矩得到了有效地抑制,顯著提高電機起動能力。最後,通過二維有限元模型模擬、對樣機發電制動轉矩的測量和空載起動實驗,有效的驗證了其正確性。

在計算籠型轉子非同步電機的能耗制動轉矩時,傳統方法仁是假定在電機定子的三相繞組中流過與制動直流電流等效的交流電流,運用非同步電動機向圖推導出轉矩計算公式,其推導過程很難體現出能耗制動的物理概念。本文認為非同步電動機能耗制動過程的物理模型是一台短路的隱極式同步發電機,並在隱極式同步發電機向量圖的基礎上,利用鼠籠式電機的參數計算出定子直流磁勢的基波幅值,轉子開路電勢和轉子電樞反應電抗等,推導出轉矩計算公式。本文還論證了這兩個轉矩計算公式之間的關係。

電動汽車是適應能源危機和環境污染的新產物,相信不久的將來會成為交通上的主流,本文主要研究電動汽車制動時的制動轉矩和制動力,加深人們對電動汽車的了解,也希望大家在購車和使用汽車的同時能夠考慮環保問題。

再生制動轉矩

再生制動轉矩是由電機來提供的,目前應用最為廣泛前景最好的就是無刷直流電機(以下都以電機代稱),下面先對電機進行研究。

制動轉矩輸出特性

電機能夠提供的轉矩越大則電機制動力也就越大,電機能夠提供的轉矩越小則制動力也就越小。所以說,電機的轉矩輸出特性決定了電動汽車的再生制動性能。

制動轉矩輸出理想數學模型

電機的轉矩輸出特性與電機的轉速有關,簡單描述為:低轉速恆轉矩,高轉速恆功率。眾所周知由於摩擦盤厚度的變化(DTV)和熱變形引起制動轉矩變化(BTV)是抖振的激勵源。由於難以定量預測溫度影響的摩擦力,故本文不涉及熱變形。代之,本文研究制動測力器相對低溫的試驗狀況以減少溫度的影響。當制動測力器運轉求制動運動的動特性時,因制動部件和制動測力器由於很高轉速制動盤激勵而忽略振動分析,時間-域分析本身可以有效不涉及制動器結合引起低頻激勵的機理。該動力學模型包括襯墊與盤接觸面間正壓力變化,並許可BTV表示為一分析形式。有些論述通過試驗表明BTV與幾個係數有關,如溫度、轉數和DTV。本文則假定DTV不隨時間變化,而摩擦係數簡化為只是盤角速度的給定函數。該動力學模型已由制動測力器制動試驗和一些機械試驗證實。

制動轉矩動力學方程式

制動測力器的制動模型試驗用以測量制動系統BTV值,稱之為BTV試驗。該制動模型動態試驗由等效1/4車輛質量的慣量和制動系統組成。當該慣量角速度達到一確定值時,驅動力停止,然後制動系統接合。制動系統接合時,測出幾個動力參數。推薦以下模型分析闡述BTV試驗。無BTV的制動模型用摩擦厚度變化和系統剛度以及阻尼之間相互關係求出BTV法向負荷變化的結果。該摩擦係數處理作為轉速的非線性函數在實際阻尼時間模擬中求得-精確的結果。制動系統阻尼值可以用一瞬態試驗測出。該制動模型是十分有用的。今後可以用制動的抖振的激勵模型,同時它還簡單提供BTV。參數:L因盤和襯墊之間接觸法向壓力變化,由於摩擦傳遞的轉速變化,BTV隨L增加而線性增大。參數:DTV迴轉主要迴轉階數是一階,造成BTV與時間關係為正弦波形。故DTV不影響制動性能,但主要對BTV起作用。參數:襯墊剛度襯墊的高非線性比例特性,對於壓力即使摩擦係數一般隨壓力增加而減小,一個高的壓力將造成一個高的BTV。參數:有效半徑有效半徑簡單確定製動性能,但高有效半徑設計不幸將造成高的BTV,因此一個大的制動係數要求一小的DTV和一較柔性的制動襯墊。

齒輪是人造衛星和飛船中大量使用的活動機械構件. 這 類 空 間 齒 輪 系 統 一 般 輸 出 轉 速 較 低( ≤100 r/min) ,負荷轉矩範圍約為 0 ~10 N·m,由於嚙合部位摩擦生熱嚴重,且空間中無對流散熱條件,因此齒輪容易發生粘著磨損和冷焊問題,壽命大為縮短. 目前國內外已有許多科研機構研製了專門用於研究該問題的真空摩擦試驗機。這類試驗機的共同特點是能夠在真空環境及低速條件下提供平穩、可調製動轉矩,其通常由制動器實現.目前常用的制動器主要有以下 3 種: 摩擦制動器; 磁粉制動器; 電機制動器. 其中摩擦制動器的基本原理是將 2 個摩擦盤在一定壓力下相接觸,在相對運動的作用下產生制動轉矩. 不足之處是其制動轉矩與轉速有關,且摩擦生熱問題使其只能通過傳動軸間接工作於非真空環境,故對真空罐的密封要求十分苛刻. 磁粉制動器的基本原理是通過填充於工作空間的磁粉鏈傳遞轉矩,不管制動盤的轉速如何,只要能使通過勵磁繞組的電流保持恆定,其產生的制動轉矩就保持恆定. 不足之處是制動器始終處於滑差狀態,滑差轉矩和轉速所消耗的功率全部轉化為熱量,因此該種制動器也不能直接工作於真空環境中. 電機制動器的基本原理是使電機( 由於電刷容易出現燒蝕問題,因此多採用無刷電機) 工作於發電機狀態,通過外接電阻控制繞組電流達到調節制動轉矩之目的. 這種制動器中,機械能首先轉變為電能,由導線引至非真空環境后,再轉化為熱量,大大提高了可靠性,因此電機制動器是目前空間齒輪壽命實驗系統的主要制動負載形式.其不足之處是:低速條件下電機的輸出電壓很低,由於繞組本身有一定的內阻,故即使直接將電機饋電端短路,也可能難以提供足夠的制動轉矩。加入增速齒輪固然可解決該問題,但增速齒輪亦會磨損。電樞電流為交流,因此轉矩不平穩,有明顯的頓挫感。電機內有永磁體,較難實現零制動轉矩。有的壽命實驗系統將負載輸出軸引至非真空環境,在真空罐外部安裝磁粉制動器,但此舉導致了真空罐密封成本大幅度增加,對實驗設備提出更高的要求。

針對這些問題,提出一種基於磁阻式步進電機的恆定製動轉矩負載,其基本原理是利用相電流細分技術,在電機定子磁極上合成出大小恆定而落後轉子相位 π/2 的旋轉磁場,使轉子在等速旋轉狀態下保持其最大靜態鎖定轉矩,達到使其輸出與轉速無關的平穩制動轉矩之目的.基於磁阻式步進電機的恆定製動轉矩負載原理在傳統的電機制動器中,由於轉速決定相電流,導致轉速和轉矩不能兼顧,故為得到與轉速無關的平穩可調製動轉矩,必須分別控制轉速和電流. 而且,為使零電流時達到零轉矩,應採用不帶有永磁體的電機. 據此,採用了三相磁阻式步進電機( 亦稱反應式步進電機) 作為制動電機,在經過細分的三相驅動電流作用下,對外輸出與轉速無關的平穩制動轉矩. 由於電流幅值決定轉矩,而其頻率決定轉子轉速,使二者得到分別控制,且發熱元件是其控制電路中的功率管( 安裝在非真空環境中) ,解決了傳統電機制動器存在的問題,達到真空齒輪壽命實驗系統的要求.通過相電流細分方法,在磁阻式步進電機內部構造出大小恆定旋轉磁場,並藉助轉子位置和轉速感測器,使轉子和旋轉磁場嚴格保持 π/2 相位差,從而使電機在旋轉狀態下輸出平穩可調的靜態鎖定轉矩. 研製了恆轉矩負載,搭建了實驗系統. 實驗結果表明: 在轉速 1 ~ 160 r/min 範圍內,該恆轉矩負載可提供 0. 65 ~8. 43 N·m 的平穩可調製動轉矩,有效解決了傳統電機制動器存在的轉矩不平穩、轉矩與轉速有關的問題。