切屑

切屑

金屬材料的性能不同,其滑移性質也不相同,即使在相同條件下進行切削,所得切屑的類型、尺寸(變形程度)也不相同。

切屑 |

| 切屑 |

金屬切削加工時產生的鐵屑、碎屑、屑片與鋸齒狀鐵皮以及因切削所產生的熱量將鐵屑熔結或聯合成的不定形金屬物。

對於多晶體的塑性金屬,切應力與作用於滑移線上的正應力的大小和方向無關,引起滑移面切變的原子移動是依次發生的,因此在切削塑性金屬時容易得到連續狀切屑。低塑性金屬(或因形變硬化使塑性變差的金屬)的切應力與正應力的大小和方向有關,容易產生剛性滑移(或稱機械滑移),它與塑性金屬發生的位錯式滑移明顯不同,由原子層組成的原子群在滑移面上相對於另一些材料層同時滑動,隨著滑移的產生,滑移帶的不完整性破壞增大,結果將導致宏觀完整性破壞。因此,切削脆性金屬時,容易因機械滑移而得到崩碎切屑。切削塑性金屬時,斷屑是需要解決的主要矛盾。為有利於斷屑,應儘可能增大切屑的基本變形和附加變形。如以較高切削速度切削碳鋼或合金鋼時,為得到螺旋卷屑、長緊卷屑或C形切屑,車刀應採用外斜式卷屑槽,刀具合理幾何參數範圍:t=5°-15°,h=0.5-1.5mm,s=65°-80°;k值由背吃刀量則和進給量f決定,當 ap=0.4=20mm、f=0.15-1mm/r時,k=1.5-7mm。切削灰鑄鐵等脆性金屬時,如何得到連續屑形也是一大難題。當刀具剛切入工件時,被切削金屬層首先發生彈性變形;隨即切屑在切削刃部開始產生裂口;刃前裂口以每秒上千米的速度發生失穩擴展,使被切削金屬層產生不同方向的裂紋;裂紋貫穿整個切削厚度,形成不規則的崩碎切屑。加工HT200材料時,刀具前角和切削速度對切屑長度的影響。當切削速度v >2.5m/s,刀具前角γ0<=30°時,由於切削溫度較高,切屑呈暗紅色被“擠”出,雖然可得到硬度較高的連續形切屑(類似鋼屑),但在此切削條件下切削力太大,切削溫度過高,不適用於實際生產。選取較大的刀具前角雖可減小切屑變形,但在較高切削速度下,因切屑與前刀面接觸長度減小,使切屑長度也縮短。此外,前角過大可能引起“自動切入”現象。在實際加工中,刀具前角取值一般在=10°-25°之間為宜。形成過程在金屬切削過程中,如將機床、電機等發出的其它雜訊排除在外,在塑性金屬切屑的形成過程中可聽到“咯吱、咯吱”的聲響;在脆性金屬切屑的形成過程中則可聽到“咯酥、咯酥”的聲響。根據金屬學原理可知,點陣過渡到新的位置幾乎是瞬時完成的,因此發出的聲響並不是單純的平直音。金屬切削過程中原子鍵被破壞而引起的原子位置改變如晶粒破碎(沿晶或穿晶)、晶格扭曲等會發出爆裂聲,這就為確定切削過程是否正常提供了一個判別條件。金屬材料切削變形時,不僅切屑和已加工表面中的晶粒被拉長或破碎,而且各晶粒的晶格位向也會沿變形方向同時發生轉動,使金屬材料組織出現織構現象,由此形成的切屑橫截面形狀如圖8所示。已加工表面的織構現象對加工表面質量不利(表面鱗刺的產生即與其有關)。由於切屑變形越大,織構現象越嚴重,因此精加工時應採用可減小切屑變形的切削條件,如高速切削、選取較大刀具前角和較小切削厚度、提高刃磨質量、使用潤滑性能好的切削液、通過熱處理工藝降低工件材料塑性等。

影響因素

切屑 |

| 切屑 |

1、工件材料 工件材料的合金元素、硬度、熱處理狀態等影響切屑厚度及切屑捲曲。軟鋼比硬鋼形成切屑厚度大;硬鋼比軟鋼不易捲曲;不易捲曲切屑的厚度薄;但當軟鋼切屑厚度太大時也不易捲曲。同時工件外形也是一個重要影響因素。

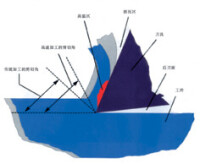

2、刀具切削區幾何參數 合理的刀具切削區幾何參數是提高切屑形成的可控性及斷屑的可靠性最常用的方法。

前角與切屑厚度成反比,對於不同被加工材料有最佳值;主偏角直接影響切屑厚度與寬度,主偏角大易斷屑;刀尖圓弧半徑關係到切屑厚度與寬度以及流屑方向,精加工適宜用小的圓弧半徑,粗加工適宜用大的半徑。

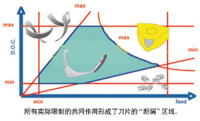

斷屑槽寬度與進給量成比例選擇,進給量小選窄的,進給量大的選寬的;斷屑槽深度選擇與進給量成反比,小進給量選深的,大進給量選淺的。

3、切削用量 切削用量三要素將限定斷屑範圍。對斷屑影響較大的是進給量、背吃刀量,而切削速度在常規切削速度內對斷屑影響最小。進給量與切屑厚度成正比;背吃刀量與切屑寬度成正比;切屑速度與切屑厚度成反比,提高切削速度,有效斷屑範圍變窄。

4、機床 現代數控機床利用NC編輯功能,周期性改變進給量,以達到強迫斷屑目的,通常稱為“程式控制斷屑”。這種方法斷屑可靠性高,但切削經濟性較低。常用於其他方法難以斷屑的工序中,例如,車端面環行深槽等。

5、冷卻潤滑狀態 加切削液,有效斷屑範圍變寬,特別表現於小進給斷屑易捲曲。利用切削液的高壓來斷屑、排屑是某些加工方法中的有效辦法,例如在深孔加工中,高壓切削液可將切屑排出切削區。

切屑 |

| 切屑 |

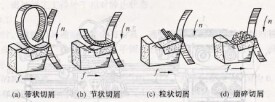

由於工件材料不同,切削過程中的變形程度也就不同,因而產生的切屑種類也就多種多樣。

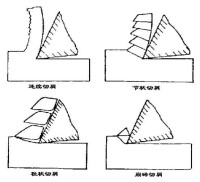

1、帶狀切屑

它的內表面光滑,外表面毛茸。

加工塑性金屬材料,當切削厚度較小、切削速度較高、刀具前角較大時,一般常得到這類切屑。它的切削過程平衡,切削力波動較小,已加工表面粗糙度較小。

2、擠裂切屑

這類切屑與帶狀切屑不同之處在外表面呈鋸齒形,內表面有時有裂紋。這種切屑大多在切削速度較低、切削厚度較大、刀具前角較小時產生。

3、單元切屑

如果在擠裂切屑的剪切面上,裂紋擴展到整個面上,則整個單元被切離,成為梯形的單元切屑,如圖c所示。以上三種切屑只有在加工塑性材料時才可能得到。其中,帶狀切屑的切削過程最平穩,單元切屑的切削力波動最大。在生產中最常見的是帶狀切屑,有時得到擠裂切屑,單元切屑則很少見。假如改變擠裂切屑的條件,如進一步減小刀具前角,減低切削速度,或加大切削厚度,就可以得到單元切屑。反之,則可以得到帶狀切屑。這說明切屑的形態是可以隨切削條件而轉化的。掌握了它的變化規律,就可以控制切屑的變形、形態和尺寸,以達到卷屑和斷屑的目的。

4、崩碎切屑

這是屬於脆性材料的切屑。這種切屑的形狀是不規則的,加工表面是凸凹不平的。從切削過程來看,切屑在破裂前變形很小,和塑性材料的切屑形成機理也不同。它的脆斷主要是由於材料所受應力超過了它的抗拉極限。加工脆硬材料,如高硅鑄鐵、白口鐵等,特別是當切削厚度較大時常得到這種切屑。由於它的切削過程很不平穩,容易破壞刀具,也有損於機床,已加工表面又粗糙,因此在生產中應力求避免。其方法是減小切削厚度,使切屑成針狀或片狀;同時適當提高切削速度,以增加工件材料的塑性。以上是四種典型的切屑,但加工現場獲得的切屑,其形狀是多種多樣的。在現代切削加工中,切削速度與金屬切除率達到了很高的水平,切削條件很惡劣,常常產生大量“不可接受”的切屑。所謂切屑控制(又稱切屑處理,工廠中一般簡稱為“斷屑”),是指在切削加工中採取適當的措施來控制切屑的捲曲、流出與折斷,使形成“可接受”的良好屑形。

控制方法切屑經第1、第11變形區的劇烈變形后,硬度增加,塑性下降,性能變脆。在切屑排出過程中,當碰到刀具后刀面、工件上過渡表面或待加工表面等障礙時,如某一部位的應變超過了切屑材料的斷裂應變值,切屑就會折斷。圖2-22所示為切屑碰到工件或刀具后刀面折斷的情況。研究表明,工件材料脆性越大(斷裂應變值小)、切屑厚度越大、切屑捲曲半徑越小,切屑就越容易折斷。可採取以下措施對切屑實施控制。(1)採用斷屑槽通過設置斷屑槽對流動中的切屑施加一定的約束力,使切屑應變增大,切屑捲曲半徑減小。(2)改變刀具角度增大刀具主偏角,切削厚度變大,有利於斷屑。減小刀具前角可使切屑變形加大,切屑易於折斷。刃傾角可以控制切屑的流向,為正值時,切屑常捲曲后碰到后刀面折斷形成C形屑或自然流出形成螺卷屑。為負值時,切屑常捲曲后碰到已加工表面折斷成C形屑或6字形屑。(3)調整切削用量提高進給量f使切削厚度增大,對斷屑有利;但增大f會增大加工表面粗糙度。適當地降低切削速度使切削變形增大,也有利於斷屑,但這會降低材料切除效率。須根據實際條件適當選擇切削用量。