滲硫

滲硫

所謂滲硫(又稱硫化)系指鋼或鑄鐵制工件表面滲入硫的化學熱處理工藝。滲硫的層深常為數微米至數十微米。滲層的組織可能是FeS、FeS或其混合物。滲硫層有良好的減摩性(使摩擦係數減小2~4倍),抗粘著磨損(咬死)尤其有效,但卻使被滲工件表面的硬度降低。滲硫主要適用於輕負荷、低速運動的工件,如滑動軸承,低速變速箱齒輪、衝壓模、鑽岩機活塞,汽缸套筒等。

滲硫

生產上應用較多的是在150-250℃進行的低溫滲硫。主要有低溫電解滲硫和中溫硫氮或硫氰共滲。

滲硫

滲硫

低溫電解滲硫是將工件置於180-250℃的硫氰酸鹽( 、等)浴中,進行10-20min的電解滲硫。在鹽浴中工件接陽極,鹽槽接陰極,在滲硫過程中發生如下沉積反應:

滲硫

滲硫

滲硫

滲硫

滲硫

滲硫

滲硫

滲硫

滲硫

硬度低於100HV,而且容易沿六方體的頂面滑移,它不僅可隔絕鋼鐵摩擦副之間的接觸,而且能起良好的潤滑作用,因而摩擦係數明顯降低,從而起到減磨作用。滲層厚度一般可達。此法特別適用於碳素工具鋼、滲碳鋼、低合金工具鋼、軸承鋼等製造的工件。

硫氮共滲(硫氰共滲)是將工件置於520~600℃的無氰熔鹽中處理1~3h,便可獲得一定厚度的滲層。能獲得減磨、耐磨與抗疲勞性能。

滲硫

滲硫

滲硫

滲硫

滲硫

滲硫

無氰熔鹽硫氮共滲劑的成分為50% +30% +20% ,另加8%~10% ,並將 導入熔鹽(1~3L/min)。其中氨為供氮劑,通過氨氣流攪動還能減輕 (供硫劑)的比重偏析,使熔鹽中活性成分更為均勻。

滲硫

滲硫處理(又稱硫酸鹽處理)是使鋼的表面吸收硫(S)的一種過程,它用於提高工具的耐磨性,同時能使表面光潔度提高1~2級。對於高速鋼和高鉻鋼製的工具,在560℃下進行滲硫處理。

工具在經過了最後熱處理和磨削以後,再進行表面滲硫處理。

經過滲硫處理后,在金屬表面上生成一層厚0.1~0.3毫米的硫化鐵或二硫化鐵。這層硫化物能降低刀具的摩擦力,因而增加刀具表面的耐磨性;同時,由於它減低了金屬分子間的粘附作用,減少工具與被加工金屬的“咬死”現象,大大提高了工具的使用壽命。

在進行滲硫處理以前,工具要經過去油:在熱水中清洗和乾燥;需要時可採用鹼液化學去油法。

高速鋼和高鉻鋼製的工具可以在固體滲硫劑中或熔融的混合鹽中進行滲硫處理。

固體滲硫劑的成分:硫化鐵94%,氯化銨3%,石墨3%(粉狀石墨是防止工具表面和滲硫劑互粘在一起)。

配製時,將硫化鐵搗碎成粉狀,用50~100孔的篩子篩選,與粉狀石墨攪拌均勻,最後加入氯化銨。第二次配製時,用80%舊的和20%新的滲硫劑。

裝箱時先在箱底撒一層厚20~30毫米的滲硫劑,然後放上工具,工具之間相隔15~20毫米,合上箱蓋用耐火泥塗封。

滲硫

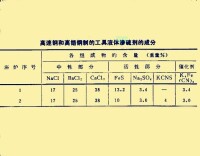

在熔融的混合鹽中進行液體滲硫處理時,採用的混合鹽成分如右圖所示。

滲硫

滲硫

滲硫

滲硫處理用的鹽浴,按下面的方法配製:將中性部分鹽浴劑(氯化鈉,氯化鋇和氯化鈣)加熱至150~200℃,消除水分,然後放入坩堝內熔化。再把經150~200孔篩選的硫化鐵( )倒入,然後放入細碎的干狀硫酸鈉( ) 和硫代氰化鉀( ),最後再放黃血鹽[ ]。有的資料上建議將黃血鹽分二次加入,先放50%黃血鹽,另外的50%在8小時后再放入。

硫化鐵和黃血鹽應緩慢地倒入,否則會產生大量泡沫。

待完全熔化后,從液面上把鹽渣清除掉,撒上一層細石墨粉,防止氧化和減少鹽的損耗。為使鹽液熔化得更好和混合得更均勻起見,要將其先加熱到600~610℃,然後再使溫度降到560℃。

滲硫

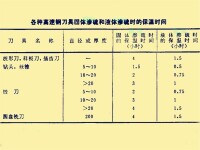

各種高速鋼刀具固體滲硫和液體滲硫時的保溫時間如右圖所示。

工具在滲硫處理後放入熱水中清洗,然後在ll0~125℃的熱油中加熱5~10分鐘以防止發生腐蝕。之後,用鋸屑將工具擦凈。

鋼經滲硫處理后,表面呈灰色,硬度一般增加1~2個洛氏C單位(有時發現硬度幾乎不變)。

滲硫處理開始應用到工具上還是前不久的事。因此,這方面的資料尚很缺乏,而且對滲硫處理的效果不同資料上介紹的情況也有出入。普遍的看法認為,滲硫處理對工具耐用性的影響,可能比氰化處理的影響小。

(1)粉末滲硫

所用滲劑有下列兩種:

滲硫

滲硫

①40% 、59% 和1% ;

滲硫

滲硫

②75% ,20% 和5% 。

兩種滲劑的使用溫度均為560~930℃,其中應用第二種滲劑處理后工件表面的質量較優。

(2)熱浴滲硫

滲硫

滲硫

滲硫

+1% +0.2%

使用溫度為150~170℃,滲硫後進行600℃擴散退火。滲劑中加入碘可以抑制硫的粘度上升;加入鐵的目的則是為了防止硫對鋼件表面的浸蝕。

(3)液體浸漬滲硫

所用滲劑成分及使用溫度如下:

滲硫

使用溫度:90~180℃。

滲硫

滲硫

成分:50% 及50% ;

使用溫度:140~180℃。

滲硫

滲硫

成分:75% 、25% ;

使用溫度:180~200℃。

在浴槽中處理45~60分鐘,可得幾微米厚的滲層。

(4)鹽浴電解滲硫

處理時工件接陽極,浴槽接陰極;由於工件接陽極,故無氫脆問題。所用鹽浴成分、電流密度及處理溫度如下。

滲硫

滲硫

滲硫

滲硫

成分:75% 、25% ,外加總0.1% 及0.9% ;

電流密度:1.5~2.5安/分米;

使用溫度;150~200℃,處理15分鐘。

滲硫

滲硫

成分:30~70% 及70~30% ;

電流密度:10安/分米;

使用溫度;150~200℃。

滲硫

滲硫

滲硫

成分:70% 、20% 及10% ;

電流密度;5安/分米;

使用溫度:160~180℃。 ’

適用於不鏽鋼及表面淬火鋼。

(5)真空蒸發滲硫

在真空度為 乇容器中,硫蒸發而滲入工件表面,處理溫度為150~500℃。