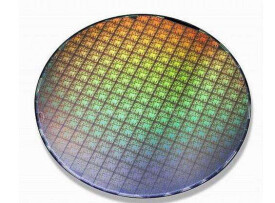

晶圓工藝

運用於晶元製造車間的生產工藝

晶圓工藝是一種生產工藝。

目錄

生產工藝流程

晶棒成長 -- 晶棒裁切與檢測 -- 外徑研磨 -- 切片 -- 圓邊 -- 表層研磨 -- 蝕刻 -- 去疵 -- 拋光 -- 清洗 -- 檢驗 -- 包裝

1、晶棒成長工序:它又可細分為:

1)、融化(Melt Down):將塊狀的高純度復晶硅置於石英坩鍋內,加熱到其熔點1420°C以上,使其完全融化。

2)、頸部成長(Neck Growth):待硅融漿的溫度穩定之後,將〈1.0.0〉方向的晶種慢慢插入其中,接著將晶種慢慢往上提升,使其直徑縮小到一定尺寸(一般約6mm左右),維持此直徑並拉長100-200mm,以消除晶種內的晶粒排列取向差異。

3)、晶冠成長(Crown Growth):頸部成長完成後,慢慢降低提升速度和溫度,使頸部直徑逐漸加大到所需尺寸(如5、6、8、12寸等)。

4)、晶體成長(Body Growth):不斷調整提升速度和融煉溫度,維持固定的晶棒直徑,直到晶棒長度達到預定值。

5)、尾部成長(Tail Growth):當晶棒長度達到預定值后再逐漸加快提升速度並提高融煉溫度,使晶棒直徑逐漸變小,以避免因熱應力造成排差和滑移等現象產生,最終使晶棒與液面完全分離。到此即得到一根完整的晶棒。

2、晶棒裁切與檢測(Cutting & Inspection):將長成的晶棒去掉直徑偏小的頭、尾部分,並對尺寸進行檢測,以決定下步加工的工藝參數。

3、外徑研磨(Surface Grinding & Shaping):由於在晶棒成長過程中,其外徑尺寸和圓度均有一定偏差,其外園柱面也凹凸不平,所以必須對外徑進行修整、研磨,使其尺寸、形狀誤差均小於允許偏差。

4、切片(Wire Saw Slicing):由於硅的硬度非常大,所以在本工序里,採用環狀、其內徑邊緣鑲嵌有鑽石顆粒的薄片鋸片將晶棒切割成一片片薄片。

5、圓邊(Edge Profiling):由於剛切下來的晶片外邊緣很鋒利,硅單晶又是脆性材料,為避免邊角崩裂影響晶片強度、破壞晶片表面光潔和對后工序帶來污染顆粒,必須用專用的電腦控制設備自動修整晶片邊緣形狀和外徑尺寸。

6、研磨(Lapping):研磨的目的在於去掉切割時在晶片表面產生的鋸痕和破損,使晶片表面達到所要求的光潔度。

7、蝕刻(Etching):以化學蝕刻的方法,去掉經上幾道工序加工后在晶片表面因加工應力而產生的一層損傷層。

8、去疵(Gettering):用噴砂法將晶片上的瑕疵與缺陷感到下半層,以利於後續加工。 9、拋光(Polishing):對晶片的邊緣和表面進行拋光處理,一來進一步去掉附著在晶片上的微粒,二來獲得極佳的表面平整度,以利於後面所要講到的晶圓處理工序加工。

10、清洗(Cleaning):將加工完成的晶片進行最後的徹底清洗、風乾。

11、檢驗(Inspection):進行最終全面的檢驗以保證產品最終達到規定的尺寸、形狀、表面光潔度、平整度等技術指標。