混凝土軌枕

用作鐵道軌枕的混凝土製品

混凝土軌枕是用作鐵道軌枕的混凝土製品。由水泥、砂、石、水和外加劑按一定比例 拌和成混合料注入裝有鋼絲或鋼筋、軌枕配件的組合式模型內,採用振動成型或加荷振動成型、蒸汽養護、放鬆鋼絲或鋼筋、切割軌枕端部等製成的混凝土軌枕產品。具有節約木材、使用壽命長、鋪設軌道質量好、維修工作量少、費用低等優點。在高速、重載、無縫等鐵路上應用顯著優於木材。按結構分為整體式、組合式和半枕;按配筋方式分為鋼筋混凝土軌枕和預應力鋼筋混凝土軌枕;按預應力施加方式分為先張法、后張法和連續配筋法等;按軌距分為1435mm標準軌距和600、762、1000mm窄軌距的混凝土軌枕。

混凝土軌枕是一項重要的鐵路器材,也是我國產量和用量都很大的一項重要水泥製品。以前我國鐵路軌枕採用的是用優質木材製成的木枕,由於我國木材資源匱乏,從第二個五年計劃(1958年~1962年)起便大量發展混凝土軌枕。近50年來,隨著我國鐵路建設事業的不斷發展和高速重載鐵路的需要,作為鐵路重要器材之一的預應力混凝土軌枕產品不斷升級換代,預應力混凝土軌枕的生產工藝越來越完善,混凝土軌枕的鋪設技術和養路維修技術及設備配套更加完善,從而使得我國預應力混凝土軌枕不僅在生產數量和鋪設數量方面躍居國際前列,而且在產品結構性能、生產工藝技術裝備水平、產品質量等方面均逐步達到國際先進水平。

截至2009年,全國已經生產了各種類型的混凝土軌枕(含岔枕、橋枕、寬枕、地方鐵路和專用線軌枕等)近4億根。中國鐵路營業總里程將接近9萬km,由於產品升級換代,不斷抽換,現在鐵路線上混凝土軌枕總量約2億根。目前,全國有固定的混凝土軌枕生產企業40多家,還有若干為適應新線建設應運而生的現場制枕場,年生產能力可達2000萬根以上。根據新線建設和舊線大修、維修換枕需要,混凝土軌枕年需求量約為1000多萬根,我國混凝土軌枕市場總體雖有些供大於求,但分佈卻不盡合理。此外,根據對外經援和經貿的需要,我國曾幫助坦尚尼亞、蒙古等國設計並建造了混凝土軌枕廠。回顧我國混凝土軌枕發展的歷史,大體可分為三個階段。

第一個階段為1958年~1980年,是預應力混凝土軌枕研製成功並開始推廣應用的階段。這個階段是在以前研製了多種型式混凝土軌枕的基礎上,統一了外形尺寸,採用兩種不同的預應力鋼材,即直徑為3mm的高強碳素鋼絲(每根軌枕共36根)和直徑為8.2mm的高強熱處理低合金鋼筋(每根軌枕共4根),配筋率基本相同,混凝土強度等級同為C50,軌枕型號分別稱S69(鋼絲軌枕)和J69(鋼筋軌枕),後來改稱為S-1和J-1型,統稱為Ⅰ型枕,二者除預應力鋼筋品種不同外,其他在外形尺寸、張拉力、混凝土強度等級、構造配筋、軌枕力學性能等方面基本一樣,這個階段的生產工藝主要是流水機組法,生產效率不是很高,工人勞動強度較大。第二階段為1981年~1995年,是推廣應用Ⅱ型枕的階段。

Ⅱ型枕的預應力鋼材是直徑3mm的高強碳素壓波鋼絲(數量比Ⅰ型枕有所增加,每根軌枕共44根)和直徑10mm的高強熱處理低合金鋼筋(每根軌枕共4根),分別稱S-2和J-2型,由於採用了減水劑,混凝土強度等級提高為C60,截面高度、張拉力等均比Ⅰ型枕有所增加,軌枕力學性能有所加強。這階段混凝土軌枕的生產工藝也有了比較大的改進,首先是完全由橋式吊車移動模型的流水機組法發展為模型以輥道傳送為主,吊車僅作為將模型吊出、吊入養護池的流水機組-傳送法。這階段軌枕行業為保證產品質量穩定,在潔凈骨料、科學級配、準確計量、均勻攪拌、低溫蒸養、蒸養溫度和預應力鋼筋張拉自動控制、工藝設備改進方面均有了很大進步。

第三階段是1995年以後至今的發展,是應用推廣Ⅲ型枕並改進Ⅱ型枕的階段。這階段首先是進一步提高Ⅱ型枕的質量,在產品設計上,採用以直徑7mm和直徑6.25mm的螺旋肋鋼絲,設計並生產新Ⅱ型枕,同時在重要幹線上逐步推廣應用Ⅲ型枕,以適應中國鐵路重載提速發展的需要,這階段還研製成功500KN軌枕靜載試驗機和軌枕外形尺寸專用量器具,為進一步提高軌枕質量提供了更強大的保障。

混凝土軌枕

現以當前正線上鋪設最普遍的新Ⅱ型枕和Ⅲ型枕為例來介紹混凝土軌枕的結構。新Ⅱ型、Ⅲa型、Ⅲb型軌枕,分別見圖1、圖2、圖3,其主要性能參數見表1。由於Ⅱ、Ⅲ型枕的適用條件不同,鐵路在新線建設和舊線改造、大維修中,將根據線路的不同等級要求合理地分級使用。Ⅲ型枕主要用於重載、提速的鐵道線路,如京滬、京廣等主要幹線,而Ⅱ型枕用於一般正線,如青藏鐵路等。新Ⅱ型枕是在原Ⅱ型枕基礎上在預應力鋼筋品種、數量及截面作了一些改進和加強。Ⅲa型枕為有擋肩、用預留孔硫磺錨固來安裝扣件;Ⅲb枕為無擋肩,有預埋鐵件來安裝扣件。近年來又設計了一種Ⅲc枕,截面、配筋等和Ⅲa型枕相同,也為有擋肩,只是預留孔硫磺錨固改為採用塑料套管。

混凝土軌枕

混凝土軌枕

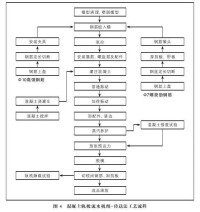

預應力混凝土軌枕的生產工藝就其施加預應力而言均為先張法,就其模型是否移動而言可分為流水機組-傳送法(模型移動)和台座法(模型不動)。由於我國混凝土軌枕工廠普遍採用流水機組-傳送法生產線,台座法生產線只是極個別的,而且與後面介紹的Ⅱ型軌道板生產線工藝基本相同,因此這裡僅介紹混凝土軌枕的流水機組-傳送法工藝。

我國早期的混凝土軌枕生產主要是流水機組法,即模型通過橋式吊車在生產線上吊運移動到各個生產台位,在這些台位上有專用設備來完成相應的工序,整套工序就是一個將原材料轉變為產成品的實現過程。由於預應力混凝土軌枕的生產有10多個工序,全部要用橋式吊車來移動模型,不僅生產效率低,而且不利於安全生產,後來就發展成主要是用輥道傳送模型,橋式吊車主要是用來吊裝模型出入蒸汽養護池以及設備檢驗時吊裝設備,這樣就使原來的流水機組法發展成為流水機組-傳送法。預應力混凝土軌枕流水機組-傳送法工藝是採用2×5或2×4聯組合式鋼模型在流水線上按照規定的工藝流程,依次通過各個生產台位,包括鋼筋組裝、張拉、灌注混凝土、振動成型、蒸汽養護、放張鋼筋、脫模、成品堆放等,來完成混凝土軌枕製品的全部生產作業。混凝土軌枕製品的生產周期相當於模型的周轉期。軌枕按流水機組-傳送法進行生產時,每個工序的作業時間是控制軌枕生產效率的主要指標。根據生產水平的不同,

目前我國軌枕生產線採用的工序節拍時間一般為3min~5min。圖4為混凝土軌枕生產工藝流程。

混凝土軌枕