管式裂解爐

在爐管內進行烴類裂解反R的設備

管式裂解爐是指在爐管內進行烴類裂解反R的設備。主要由輻射宰(爐膛)、對流宰、煙閔和供紿熱源的噴嘴組成。然料油隊噴嘴噴到爐瞠內燃燒,生成的煙氣流經對流室后從煙囪排出。輻射宰、對流宰內灼裝存爐管,原料油在爐管內加熱到所需溫度進行裂解反應生成裂解氣(烯烴),裂解氣綸急冷後進入分離裝置。爐管選用合金鋼澆鑄管。

早期的管式裂解爐是沿用石油煉製工業的加熱爐的結構採用橫置裂解爐管的方箱爐。反應管放置在靠牆內壁處,採用長火焰燒嘴加熱,爐管表面熱強度低,約為85~125MJ/(m2·h)。20世紀50年代,裂解爐結構有較大改進,爐管位置由牆壁處移至輻射室中央,並採用短焰側壁燒嘴加熱,提高了爐管表面熱強度和受熱均勻性。熱強度可達210MJ/(m2·h)。至60年代,反應管開始由橫置式改為直立吊裝式,這是管式爐的一次重大技術改進。它採用單排管雙面輻射加熱,進一步把爐管表面熱強度提高到約250MJ/(m2·h),並採用多排短焰側壁燒嘴,以提高反應的徑向和軸向溫度分佈的均勻性。美國魯姆斯公司短停留時間裂解爐(簡稱 SRT爐)是初期立管式裂解爐的典型裝置。現在世界上大型乙烯裝置多採用立式裂解反應管。

管式裂解爐系由輻射室和對流室兩部分組成,燃料燃燒所在區域稱輻射室。輻射室和對流室均裝有爐管,爐管材質按溫度進行選擇。裂解爐高溫段(1173~973K)採用Cr23Ni18合金鋼,裂解爐中溫段(973~773K)採用Cr5Mo合金鋼,裂解爐低溫段(823~623K)<723K時則用10#碳素鋼。在裂解爐爐型中,裂解原料和水蒸氣進入對流室爐管。在對流室內預熱到773~873K,然後進入輻射室爐管進行裂解反應。出口溫度由所用原料決定,一般在1023~1123K。裂解爐的裂解產物自爐頂引出,去冷卻系統,

燃料(液體或氣體)和空氣在燒嘴中混合后噴入爐膛燃燒。燒嘴在爐膛(即輻射室)中均勻分佈。面對火焰的擋牆上部的溫度(即燃燒后產生的煙氣由輻射室進入對流室的溫度)代表輻射室進入對流室的溫度)代表輻射室的溫度(1123~1223K),不代表火焰本身的最高溫度。煙氣進入對流室后將顯熱傳給對流管中的原料和蒸汽。出對流室的煙道氣溫度為573~673K。最後由煙囪排入大氣。為了充分利用這部分廢熱,有的爐子在煙道中設有空氣預熱器,預熱后的空氣引進燒嘴可以燃燒性能和提高火焰最高溫度。

裂解爐爐管的出口壓一般在0.15MPa(絕壓)左右。裂解反應時間是在輻射室爐管內的停留時間,約0.8~0.9s左右。

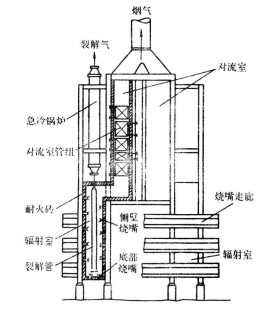

管式裂解爐通常由對流室和輻射室兩部分組成。一般是兩台爐子對稱組合成門字形結構,採用自然或強制排煙系統。SRT爐是最典型的一種管式裂解爐(圖1)。對流室內設有水平放置的數組換熱管以預熱原料、工藝稀釋用蒸汽、急冷鍋爐進水以及過熱高壓蒸汽等。輻射室由耐火磚(裡層)、隔熱磚(外層)砌成。新型爐也有的使用可塑耐火水泥作為耐火材料。裂解爐管懸吊在輻射室中央。這是管式裂解爐的核心部分,裂解反應管的結構及尺寸隨爐型而變。爐膛的側壁和底部安裝有燃燒器以加熱反應管。裂解反應產物離開反應管后立即進入急冷鍋爐,被高壓水驟冷以中止反應並生產 10~12MPa的高壓蒸汽,從而回收熱能。急冷鍋爐隨裂解爐型而有所不同。

過去,一般採用主要成分為含鎳20%、鉻25%的HK-40合金鋼作為裂解反應管材料,可耐1050℃高溫。由於工藝要求進一步提高爐管表面熱強度,至70年代以後又改用含鎳35%、鉻25%的HP-40合金鋼,可耐1100℃高溫。反應管管徑為 2~7in(1in等於2.54cm),用離心澆鑄法製成,內部經機械加工平整以減少反應過程的結焦。

目前國際上應用較廣的管式裂解爐有短停留時間爐、超選擇性爐、林德- 西拉斯爐、超短停留時間爐。

短停留時間爐

是魯姆斯公司在60和70年代開發的爐型(SRT),有三種:即SRT-Ⅰ、SRT-1Ⅱ及SRT-Ⅲ型(圖2),其中SRT-Ⅱ又可分為高選擇性(HS)和高生產能力 (HC)兩種。SRT-Ⅰ型由等徑管組成;SRT-Ⅱ及SRT-Ⅲ則為前細后粗的變徑管,四股平行進料以強化前期加熱,縮短停留時間和後期降低烴分壓,從而提高選擇性,增加乙烯產率。由於三種反應管採用了不同的管徑及排列方式,其工藝特性差異較大(見表)。

SRT 型爐是目前世界上大型乙烯裝置中應用最多的爐型。中國的燕山石油化工公司,揚子石油化工公司和齊魯石油化工公司的 300kt乙烯生產裝置均採用此種裂解爐。

超選擇性裂解爐

簡稱USC爐。它是美國斯通-韋伯斯特公司在70年代開發的一種爐型,爐子的基本結構與SRT爐大體相同,但反應管由多組 W型變徑管組成(圖3),每組四根管,前兩根材質為HK-40,后兩根為HP-40,全部離心澆鑄和內部機械加工平整,管徑由小到大,一般為50~83mm,長為10~20m。按照生產能力的要求,每台爐可裝16、24或32個管組,裂解產物離開反應管后迅速進入一種專用急冷鍋爐(USX),每兩組反應管配備一個急冷鍋爐。

USC爐的主要技術特性為:①採用多組小口徑管並雙面輻射加熱,爐管比表面較大,加熱均勻且熱強度高,從而實現了0.3s以下的短停留時間。②採用變徑管以降低過程的烴分壓。短的停留時間和低的烴分壓使裂解反應具有良好的選擇性。

USC爐單台爐子乙烯年生產能力可達 40kt。中國大慶石油化工總廠以及世界上很多石油化工廠都採用它來生產乙烯及其聯產品。

林德-西拉斯裂解爐

簡稱LSCC爐。是林德公司和西拉斯公司在70年代初合作研製而成的一種爐型。爐子的基本結構與SRT爐相似。爐膛中央吊裝構形特殊的反應管(圖4),每組反應管是由12根小口徑管(前8根組成4對平列管,后4根組成兩對平列管)以及4根中口徑管(由4根管組成兩對平列管)和一根大口徑管組成,管徑為6~15cm,管總長45~60m。裂解產物離開反應管后立即進入急冷鍋爐驟冷。

LSCC爐反應器的特點是原料入口處為小口徑管雙排雙面輻射加熱,物料能迅速升溫,縮短停留時間,後繼的反應管則為單排雙面輻射,管徑採取逐管增大方式以達到降低烴分壓的目的。物料在反應管中的停留時間為0.2~0.4s。短停留時間和低烴分壓使裂解反應具有較高的選擇性,乙烯產率高。

LSCC裂解爐在工業上得到一定的應用,單台爐的乙烯年產量可達70kt。

超短停留時間裂解爐

簡稱USRT爐,或稱毫秒裂解爐。是美國凱洛格公司和日本出光石油化學公司在70年代末共同開發成功的新型管式裂解爐。爐子由十多根直徑約為2.54cm,長約10m的單根直管並聯組成。反應管吊在輻射室中央,由底部燒嘴進行雙面輻射加熱。物料由下部進入上部離開並迅速進入專用的USX型急冷鍋爐,每兩根反應管合用一個USX,多個USX合接一個二次急冷鍋爐。裂解過程停留時間可低於100ms,從而顯著提高了反應的選擇性。同傳統的管式裂解爐相比,乙烯相對收率約可提高10%,甲烷和燃料油則有所減少。

USRT爐單台爐的乙烯年產量為50~60kt。此種爐首次應用於日本出光石油化學公司所屬千葉化工廠的年產300kt乙烯的生產裝置上。中國蘭州石油化學公司也將採用這種裂解爐生產乙烯。

除了上述幾種主要爐型外,工業上曾得到應用的還有日本三菱倒梯台爐(採用橢圓形裂解反應管)、法國石油研究院(IFP)的梯台爐、美國福斯特-惠勒梯台爐、多區爐等,但這些爐子現已很少為生產廠採用。