彎曲模

彎曲模

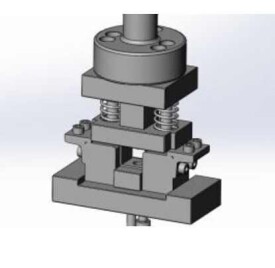

彎曲模是指將毛坯或半成品製件彎曲成一定形狀的沖模。彎曲模的結構與一般沖裁模結構相似,分上下兩個部分,它由凸、凹模,定位、卸料、導向及緊固件等組成,但彎曲模具還有它的特點,如凸、凹模除一般動作外,有時還需要作擺動、轉動等動作。彎曲模結構形式應根據彎曲件形狀,精度要求及生產批量等進行選擇。

彎曲件類型繁多、形狀各異,因此.根據彎曲件的形狀、尺寸、精度、材料和生產批量等擬定的彎曲工序而設計的彎曲模具也是多種多樣的。其設計要點如下:

(1)坯料的定位要準確、可靠,儘可能是水平放置,也可利用坯料上的孔定位。多次彎曲時,最好採用同一定位基準。

(2)模具結構上要防止坯料在衝壓變形過程中發生位移,避免材料變薄和斷面發生畸變,可以考慮採用對稱彎曲和校正彎曲。

(3)坯料的放入和製件的取出要方便、可靠、安全。滿足操作簡單的要求。

(4)確保彎曲件尺寸穩定、質量保證的條件下,儘可能使模具結構簡單、實用,降低模具加工成本。

(5)模具易於調試、修理。對於彈性大的材料,必須重視凸、凹模試模,調整的可能及強度、剛度要求。

彎曲模工作零件的加工方法與沖裁模基本相同,但由於彎曲變形工藝的特殊性,彎曲模工作空間的製造有以下特點。

①彎曲凸、凹模的加工一般要採用樣板或樣件來控制精度。樣板及樣件的精度一般為±0.05mm。由於彎曲件的回彈,加工出來的凸、凹模必須有修正值,該值應根據操作者的實踐經驗和反覆試驗來定。並根據修正值加工樣板和樣件。

②彎曲凸、凹模的淬火工序一般在試模後進行。彎曲成形時,由於彎曲件尺寸回彈,在製造彎曲模時.要考慮材料的回彈值。一般要反覆試模和修正,直到彎出合格的零件為止。所以為了便於對凸、凹模的形狀和尺寸進行修正,要在試模合適後進行淬硬定形。

③當凸、凹模採用配作法加工時,其加工次序應按彎曲模的尺寸標註情況來選擇。對於尺寸標註在內形上的彎曲件。一般先加工凸模,凹模按加工好的凸模配製,並保證合適的間隙值。對於尺寸標註在外形上的彎曲件,先加工凹模,凸模按加工好的凹模配製,並保證合適的間隙值。

④彎曲凸、凹模工作部分的表面質量要求較高,表面粗糙度值一般應在Ra0.4pm以下,在加工和試模時.應將加工時留下的刀痕去除,並在淬火后仔細地精修和拋光。

⑤加工時除了要保證圓角半徑、間隙均勻外,還應便於試模后修正,並注意修正角度時不要影響彎曲件的直線尺寸。

⑥彎曲凸、凹模的材料及硬度要求可根據彎曲件所用的材料、厚度及批量大小來選用。對於一般要求的凸、凹模,常採用T8A,T10A鋼,淬硬到56~60HRC;對於形狀複雜或生產批量較大的彎曲件,凸、凹模可採用CrWMn,Crl2或CrMoV,淬硬到58~62HRC。

彎曲模安裝分無導向彎曲模和有導向彎曲模兩種,其安裝方法與沖裁模基本相同。彎曲模的安裝除了應進行凸、凹模間隙的調整、卸料裝置調試外,還應完成彎曲上模在壓力機上的位置調整,一般可按下述方法進行。

首先,壓力機滑塊進行粗略調整后,在上凸模下平面與下模卸料板之間墊一塊比坯料略厚的墊片(墊片一般為坯料厚度的1~1.2倍)或試樣,然後用調節連桿長度的方法,扳動飛輪(剛性離合器的壓力機)或點動(帶摩擦離合器的壓力機)飛輪,直到滑塊能正常通過下止點而無阻滯或頂住現象,這樣扳動飛輪數周,才能最後固定下模,進行試沖。試沖前,應先將放入模具內的墊片取出,試沖合格后,可將各緊固零件再擰緊一次,並再次檢查,才能正式投入生產。

①凸、凹模間隙的調整。一般來說,彎曲模按上述安裝方法完成在壓力機上的位置定位之後,彎曲上、下模間的間隙也同時得到保證。對有導向的彎曲模,由於上、下模在壓力機上的相對位置全由導向零件決定,因此,其上、下模的側向間隙也同時得到保證;對無導向裝置的彎曲模,其上、下模的側向間隙,可採用墊紙板或標準樣件的方法進行調整,只有在間隙調整完成後,才可將下模板固定、試沖。

②定位裝置的調整。彎曲模定位零件的定位形狀應與坯件相一致。在調整時,應充分保證其定位可靠性和穩定性。利用定位塊及定位釘的彎曲模,假如試沖后,發現位置及定位不準確,應及時調整定位位置或更換定位零件。

③卸件、退件裝置的調整。彎曲模的卸料系統應足夠大,卸料用彈簧或橡膠應有足夠的彈力;頂出器及卸料系統應動作靈活,並能順利地卸出製品零件,不應有卡死及發澀現象。卸料系統作用於製品的作用力要調整均衡,以保證製品卸料后表面平整,不產生變形和翹曲。

④調整彎曲模注意事項。在彎曲模調整時,如果上模的位置偏下,或忘記將墊片或雜物從模具中清理出去,則在衝壓過程中,上模和下模就會在行程下止點位置時劇烈撞擊,嚴重時可能損壞模具或沖床。因此,生產現場如果有現成的彎曲件時,可將試件直接放在模具工作位置,進行模具安裝調整。