共找到2條詞條名為埋弧焊的結果 展開

- 焊接的方法

- 陳茂愛、齊勇田等編著圖書

埋弧焊

焊接的方法

埋弧焊(含埋弧堆焊及電渣堆焊等)是一種電弧在焊劑層下燃燒進行焊接的方法。其固有的焊接質量穩定、焊接生產率高、無弧光及煙塵很少等優點,使其成為壓力容器、管段製造、箱型樑柱等重要鋼結構製作中的主要焊接方法。近年來,雖然先後出現了許多種高效、優質的新焊接方法,但埋弧焊的應用領域依然未受任何影響。從各種熔焊方法的熔敷金屬重量所佔份額的角度來看,埋弧焊約佔10%左右,且多年來一直變化不大。

當焊絲確定以後(通常取決於所焊的鋼種),配套用的焊劑則成為關鍵材料,它直接影響焊縫金屬的力學性能(特別是塑性及低溫韌性)、抗裂性能、焊接缺陷發生率及焊接生產率等。焊絲與焊劑的配用重量比為焊絲:焊劑=1.1~1.6,視焊接接頭類型、所用焊劑種類、焊接規範參數而定。與熔煉焊劑相比,燒結焊劑用量較為節省,約可少用20%。

我國採用焊劑量在5萬噸左右波動,其中70%約為熔煉焊劑,余為非熔煉焊劑。歐美工業發達國家以非熔煉型焊劑為主,約在80%、90%以上,但仍然有熔煉型焊劑生產銷售,熔煉焊劑這種持久的生產力與其固有的一些特點有關。

近年來,在我國出現了一種鋼筋的新的焊接方法,即豎向鋼筋電弧——電渣壓力焊。與以前的鋼筋搭接手工電弧焊法相比,可節約鋼材15%以上,生產率大大提高,焊接材料消耗費用也有所降低,確有取代後者的發展趨勢,應用日益廣泛。該方法主要使用熔煉焊劑,它起到維護、電渣加熱、金屬凝固模體等作用。目前我國熔煉焊劑的五分之一左右用於豎向鋼筋的焊接。

我國的錳礦資源比較缺乏,特別是適於生產熔煉焊劑的品位高、磷含量低、鐵含量低的錳礦就更少了。全國僅在廣西、雲南、湖南等省有錳礦礦脈,經過多年開採,符合生產焊劑的錳礦商品日漸緊張。為取代高錳渣系焊劑,研製、推廣中錳、低錳焊劑已成為客觀需要的緊迫任務。隨著含適量錳焊絲的生產供應的擴大,中錳、低錳渣系焊劑應該有廣闊的市場。

關於商品焊劑的技術性能說明,目前在行業上的通常作法是,熔煉焊劑給出其化學成分及配一種焊絲的熔敷金屬力學性能,燒結焊劑只給出其渣系構成及配一種焊絲的熔敷金屬力學性能。這似乎實用性不夠。很少有用戶對焊劑的化學成分逐批進行化學成分分析,因為除了分析方法及設備上的難度外,其結果與用戶的使用要求之間尚相距甚遠。

埋弧焊是當今生產效率較高的機械化焊接方法之一,它的全稱是埋弧自動焊,又稱焊劑層下自動電弧焊。優點:

生產效率高

這是因為,一方面焊絲導電長度縮短,電流和電流密度提高,因此電弧的熔深和焊絲熔敷效率都大大提高。(一般不開坡口單面一次熔深可達20mm)另一方面由於焊劑和熔渣的隔熱作用,電弧上基本沒有熱的輻射散失,飛濺也許,雖然用於熔化焊劑的熱量損耗有所增大,但總的熱效率仍然大大增加。

焊縫質量高

熔渣隔絕空氣的保護效果好,焊接參數可以通過自動調節保持穩定,對焊工技術水平要求不高,焊縫成分穩定,機械性能比較好。

勞動條件好

目前主要用於焊接各種鋼板結構。可焊接的鋼種包括碳素結構鋼,不鏽鋼,耐熱鋼及其複合鋼材等。埋弧焊在造船,鍋爐,化工容器,橋樑,起重機械,冶金機械製造業,海洋結構,核電設備中應用最為廣泛。此外,用埋弧焊堆焊耐磨耐蝕合金或用於焊接鎳基合金,銅合金也是較理想的。

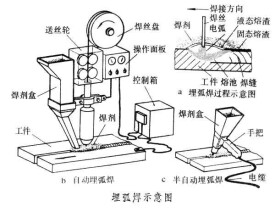

埋弧自動焊的過程

埋弧自動焊接時,引燃電弧、送絲、電弧沿焊接方向移動及焊接收尾等過程完全由機械來完成。

焊劑2由漏斗3流出后,均勻地堆敷在裝配好的工件1上,焊絲4由送絲機構經送絲滾輪5和導電嘴6送入焊接電弧區。焊接電源的兩端分別接在導電嘴和工件上。送絲機構、焊劑漏斗及控制盤通常都裝在一台小車上以實現焊接電弧的移動。

焊接過程是通過操作控制盤上的按鈕開關來實現自動控制的。焊接過程中,在工件被焊處覆蓋著一層30-50mm厚的粒狀焊劑,連續送進的焊絲在焊劑層下與焊件間產生電弧,電弧的熱量使焊絲、工件和焊劑熔化,形成金屬熔池,使它們與空氣隔絕。隨著焊機自動向前移動,電弧不斷熔化前方的焊件金屬、焊絲及焊劑,而熔池後方的邊緣開始冷卻凝固形成焊縫,液態熔渣隨後也冷凝形成堅硬的渣殼。未熔化的焊劑可回收使用。

焊絲和焊劑在焊接時的作用與手工電弧焊的焊條芯、焊條葯皮一樣。焊接不同的材料應選擇不同成分的焊絲和焊劑。如焊接低碳鋼時常用H08A焊絲,配用高錳高硅型焊劑HJ431等。焊接電源通常採用容量較大的弧焊變壓器。

埋弧自動焊的優點

埋弧自動焊的主要優點是:

(1)生產率高埋弧焊的焊絲伸出長度(從導電嘴末端到電弧端部的焊絲長度)遠較手工電弧焊的焊條短,一般在50mm左右,而且是光焊絲,不會因提高電流而造成焊條葯皮發紅問題,即可使用較大的電流(比手工焊大5-10倍),因此,熔深大,生產率較高。對於20mm以下的對接焊可以不開坡口,不留間隙,這就減少了填充金屬的數量。

(2)焊縫質量高對焊接熔池保護較完善,焊縫金屬中雜質較少,只要焊接工藝選擇恰當,較易獲得穩定高質量的焊縫。

(3)勞動條件好除了減輕手工操作的勞動強度外,電弧弧光埋在焊劑層下,沒有弧光輻射,勞動條件較好。埋弧自動焊至今仍然是工業生產中最常用的一種焊接方法。適於批量較大,較厚較長的直線及較大直徑的環形焊縫的焊接。廣泛應用於化工容器、鍋爐、造船、橋樑等金屬結構的製造。

這種方法也有不足之處,如不及手工焊靈活,一般只適合於水平位置或傾斜度不大的焊縫;工件邊緣準備和裝配質量要求較高、費工時;由於是埋弧操作,看不到熔池和焊縫形成過程,因此,必須嚴格控制焊接規範。

埋弧半自動焊主要是軟管自動焊,其特點是採用較細直徑(2mm或2mm以下)的焊絲,焊絲通過彎曲的軟管送入熔池。電弧的移動是靠手工來完成,而焊絲的送進是自動的。半自動焊可以代替自動焊焊接一些彎曲和較短的焊縫,主要應用於角焊縫,也可用於對接焊縫。

(1)埋弧自動焊機的小車輪子要有良好絕緣,導線應絕緣良好,工作過程中應理順導線,防止扭轉及被熔渣燒壞。

(2)控制箱和焊機外殼應可靠的接地(零)和防止漏電。接線板罩殼必須蓋好。

(3)焊接過程中應注意防止焊劑突然停止供給而發生強烈弧光裸露灼傷眼睛。所以,焊工作業時應戴普通防護眼鏡。

(4)半自動埋弧焊的焊把應有固定放置處,以防短路。

(5)埋弧自動焊熔劑的成分里含有氧化錳等對人體有害的物質。焊接時雖不像手弧焊那樣產生可見煙霧,但將產生一定量的有害氣體和蒸氣。所以,在工作地點最好有局部的抽氣通風設備。

焊前準備:埋弧焊在焊接前必須做好準備工作,包括焊件的坡口加工、待焊部位的表面清理、焊件的裝配以及焊絲表面的清理、焊劑的烘乾等。

①坡口加工

坡口加工要求按GB986—1988執行,以保證焊縫根部不出現未焊透或夾渣,並減少填充金屬量。坡口的加工可使用刨邊機、機械化或半機械化氣割機、碳弧氣刨等。

②待焊部位的清理

焊件清理主要是去除鏽蝕、油污及水分,防止氣孔的產生。一般用噴砂、噴丸方法或手工清除,必要時用火焰烘烤待焊部位。在焊前應將坡口及坡口兩側各20mm區域內及待焊部位的表面鐵鏽、氧化皮、油污等清理乾淨。

③焊件的裝配

裝配焊件時要保證間隙均勻,高低平整,錯邊量小,定位焊縫長度一般大於30mm,並且定位焊縫質量與主焊縫質量要求一致。必要時採用專用工裝、卡具。

對直縫焊件的裝配,在焊縫兩端要加裝引弧板和引出板,待焊后再割掉,其目的是使焊接接頭的始端和末端獲得正常尺寸的焊縫截面,而且還可除去引弧和收尾容易出現的缺陷。

④焊接材料的清理

埋弧焊用的焊絲和焊劑對焊縫金屬的成分、組織和性能影響極大。因此焊接前必須清除焊絲表面的氧化皮、鐵鏽及油污等。焊劑保存時要注意防潮,使用前必須按規定的溫度烘乾待用。

埋弧焊的焊接參數主要有:焊接電流、電弧電壓、焊接速度、焊絲直徑和伸出長度等。

①焊接電流

當其他參數不變時,焊接電流對焊縫形狀和尺寸的影響如圖2所示。

埋弧焊

一般焊接條件下,焊縫熔深與焊接電流成正比。

隨著焊接電流的增加,熔深和焊縫余高都有顯著增加,而焊縫的寬度變化不大。同時,焊絲的熔化量也相應增加,這就使焊縫的余高增加。隨著焊接電流的減小,熔深和余高都減小。

②電弧電壓

電弧電壓的增加,焊接寬度明顯增加,而熔深和焊縫余高則有所下降。但是電弧電壓太大時,不僅使熔深變小,產生未焊透,而且會導致焊縫成形差、脫渣困難,甚至產生咬邊等缺陷。所以在增加電弧電壓的同時,還應適當增加焊接電流。

③焊接速度

當其他焊接參數不變而焊接速度增加時,焊接熱輸入量相應減小,從而使焊縫的熔深也減小。焊接速度太大會造成未焊透等缺陷。為保證焊接質量必須保證一定的焊接熱輸入量,即為了提高生產率而提高焊接速度的同時,應相應提高焊接電流和電弧電壓。

④焊絲直徑與伸出長度

當其他焊接參數不變而焊絲直徑增加時,弧柱直徑隨之增加,即電流密度減小,會造成焊縫寬度增加,熔深減小。反之,則熔深增加及焊縫寬度減小。

當其他焊接參數不變而焊絲長度增加時,電阻也隨之增大,伸出部分焊絲所受到的預熱作用增加,焊絲熔化速度加快,結果使熔深變淺,焊縫余高增加,因此須控制焊絲伸出長度,不宜過長。

⑤焊絲傾角

焊絲的傾斜方向分為前傾和后傾。傾角的方向和大小不同,電弧對熔池的力和熱作用也不同,從而影響焊縫成形。當焊絲后傾一定角度時,由於電弧指向焊接方向,使熔池前面的焊件受到了預熱作用,電弧對熔池的液態金屬排出作用減弱,而導致焊縫寬而熔深變淺。反之,焊縫寬度較小而熔深較大,但易使焊縫邊緣產生未熔合和咬邊,並且使焊縫成形變差。

⑥其他

a.坡口形狀b.根部間隙c.焊件厚度和焊件散熱條件。