轉向系統

控制汽車行駛或倒退方向的裝置

用來改變或保持汽車行駛或倒退方向的一系列裝置稱為汽車轉向系統(steering system)。汽車轉向系統的功能就是按照駕駛員的意願控制汽車的行駛方向。汽車轉向系統對汽車的行駛安全至關重要,因此汽車轉向系統的零件都稱為保安件。汽車轉向系統和制動系統都是汽車安全必須要重視的兩個系統。

轉向系統

(3)轉向傳動機構將轉向器輸出的力和運動傳給車輪(轉向節),並使左右車輪按一定關係進行偏轉的機構。

汽車在行駛過程中,需按駕駛員的意志經常改變其行駛方向,即所謂汽車轉向。就輪式汽車而言,實現汽車轉向的方法是,駕駛員通過一套專設的機構,使汽車轉向橋(一般是前橋)上的車輪(轉向輪)相對於汽車縱軸線偏轉一定角度。在汽車直線行駛時,往往轉向輪也會受到路面側向干擾力的作用,自動偏轉而改變行駛方向。此時,駕駛員也可以利用這套機構使轉向輪向相反方向偏轉,從而使汽車恢復原來的行駛方向。這一套用來改變或恢復汽車行駛方向的專設機構,即稱為汽車轉向系統(俗稱汽車轉向系)。因此,汽車轉向系的功用是,保證汽車能按駕駛員的意志而進行轉向行駛。

汽車轉向系統分為兩大類:機械轉向系統和動力轉向系統。

機械轉向系統

機械轉向系統以駕駛員的體力作為轉向能源,其中所有傳力件都是機械的。機械轉向系由轉向操縱機構、轉向器和轉向傳動機構三大部分組成。

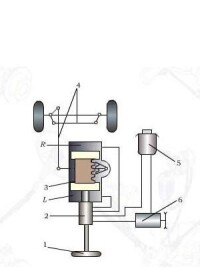

圖1所示為機械轉向系的組成和布置示意圖。當汽車轉向時,駕駛員對轉向盤1施加一個轉向力矩。該力矩通過轉向軸2、轉向萬向節3和轉向傳動軸4輸入轉向器5。經轉向器放大后的力矩和減速后的運動傳到轉向搖臂6,再經過轉向直拉杆7傳給固定於左轉向節9 上的轉向節臂8,使左轉向節和它所支承的左轉向輪偏轉。為使右轉向節13及其支承的右轉向輪隨之偏轉相應角度,還設置了轉向梯形。轉向梯形由固定在左、右轉向節上的梯形臂10、12和兩端與梯形臂作球鉸鏈連接的轉向橫拉杆11組成。

從轉向盤到轉向傳動軸這一系列部件和零件屬於轉向操縱機構。由 轉向搖臂至轉向梯形這一系列部件和零件(不含轉向節)均屬於轉向傳動機構。

動力轉向系統

動力轉向系統是兼用駕駛員體力和發動機動力為轉向能源的轉向系。在正常情況下,汽車轉向所需能量,只有一小部分由駕駛員提供,而大部分是由發動機通過動力轉向裝置提供的。但在動力轉向裝置失效時,一般還應當能由駕駛員 獨立承擔汽車轉向任務。因此,動力轉向系是在機械轉向系的基礎上加設一套動力轉向裝置而形成的。

對最大總質量在50t以上的重型汽車而言,一旦動力轉向裝置失效,駕駛員通過機械傳動系加於轉向節的力遠不足以使轉向輪偏轉而實現轉向。故這種汽車的動力轉向裝置應當特別可靠。

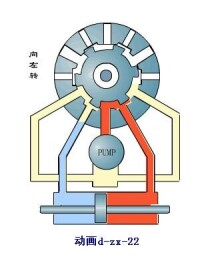

圖2為一種液壓動力轉向系的組成和液壓動力轉向裝置的管路布置示意圖。其中屬於動力轉向裝置的部件是:轉向油罐9、轉向油泵10、轉向控制閥5和轉向動力缸12。當駕駛員逆時針轉動轉向盤1(左轉向)時,轉向搖臂7帶動轉向直拉杆6 前移。直拉杆的拉力作用於轉向節臂4,並依次傳到梯形臂3和轉向橫拉杆11,使之右移。與此同時,轉向直拉杆還帶動轉向控制閥5中的滑閥,使轉向動力缸12的右腔接通液面壓力為零的轉向油罐。油泵10的高壓油進入轉向動力缸的左腔,於是轉向動力缸的活塞上受到向右的液壓作用力便經推桿施加在橫拉杆11上,也使之右移。這樣,駕駛員施於轉向盤上很小的轉向力矩,便可克服地面作用於轉向輪上的轉向阻力矩。

轉向系統

2)轉向輪具有自動回正能力

3)在行駛狀態下,轉向輪不得產生自振,轉向盤沒有擺動

4)轉向傳動機構和懸架導向裝置產生的運動不協調,應使車輪產生的擺動最小

5)轉向靈敏,最小轉彎直徑小

6)操縱輕便

7)轉向輪傳給轉向盤的反衝力要儘可能小

8)轉向器和轉向傳動機構中應有間隙調整機構

9)轉向系應有能使駕駛員免遭或減輕傷害的防傷裝置

1

正確設計轉向梯形機構,可以保證汽車轉彎行駛時,全部車輪應繞瞬時轉向中心旋轉

轉向輪的自動回正能力決定於轉向輪的定位參數和轉向器逆效率的大小。合理確定轉向輪的定位參數,正確選擇轉向器的形式,可以保證汽車具有良好的自動回正能力

轉向系中設置有轉向減振器時,能夠防止轉向輪產生自振,同時又能使傳到轉向盤上的反衝力明顯降低

為了使汽車具有良好的機動性能,必須使轉向輪有儘可能大的轉角,其最小轉彎半徑能達到汽車軸距的2~2.5倍

轉向操縱的輕便性通常用轉向時駕駛員作用在轉向盤上的切向力大小和轉向盤轉動圈數多少兩項指標來評價

轎車貨車

機械轉向50~100N250N

動力轉向20~50N120N

1

改革開放以來,中國汽車工業發展迅猛。作為汽車關鍵部件之一的轉向系統也得到了相應的發展,基本已形成了專業化、系列化生產的局面。有資料顯示,國外有很多國家的轉向器廠,都已發展成大規模生產的專業廠,年產超過百萬台,壟斷了轉向器的生產,並且銷售點遍布了全世界。

轉向系統

1.1適應汽車高速行駛的需要

從操縱輕便性、穩定性及安全行駛的角度,汽車製造廣泛使用更先進的工藝方法,使用變速比轉向器、高剛性轉向器。“變速比和高剛性”是目前世界上生產的轉向器結構的方向。

1.2充分考慮安全性、輕便性

隨著汽車車速的提高,駕駛員和乘客的安全非常重要,目前國內外在許多汽車上已普遍增設能量吸收裝置,如防碰撞安全轉向柱、安全帶、安全氣囊等,並逐步推廣。從人類工程學的角度考慮操縱的輕便性,已逐步採用可調整的轉向管柱和動力轉向系統。

1.3低成本、低油耗、大批量專業化生產

轉向系統

1.4汽車轉向器裝置的電腦化

汽車的轉向器裝置,必定是以電腦化為唯一的發展途徑。

2現代汽車轉向裝置的發展趨勢

2.1現代汽車轉向裝置的使用動態

隨著汽車工業的迅速發展,轉向裝置的結構也有很大變化。汽車轉向器的結構很多,從目前使用的普遍程度來看,主要的轉向器類型有4種:有蝸桿肖式(WP型)、蝸桿滾輪式(WR型)、循環球式(BS型)、齒條齒輪式(RP型)。這四種轉向器型式,已經被廣泛使用在汽車上。據了解,在世界範圍內,汽車循環球式轉向器佔45%左右,齒條齒輪式轉向器佔40%左右,蝸桿滾輪式轉向器佔10%左右,其它型式的轉向器佔5%。循環球式轉向器一直在穩步發展。在西歐小客車中,齒條齒輪式轉向器有很大的發展。日本汽車轉向器的特點是循環球式轉向器占的比重越來越大,日本裝備不同類型發動機的各類型汽車,採用不同類型轉向器,在公共汽車中使用的循環球式轉向器,已由60年代的62.5%,發展到現今的100%了(蝸桿滾輪式轉向器在公共汽車上已經被淘汰)。大、小型貨車大都採用循環球式轉向器,但齒條齒輪式轉向器也有所發展。微型貨車用循環球式轉向器佔65%,齒條齒輪式佔35%。

綜合上述對有關轉向器品種的使用分析,得出以下結論:

·循環球式轉向器和齒輪齒條式轉向器,已成為當今世界汽車上主要的兩種轉向器;而蝸輪#0;蝸桿式轉向器和蝸桿肖式轉向器,正在逐步被淘汰或保留較小的地位。

·在小客車上發展轉向器的觀點各異,美國和日本重點發展循環球式轉向器,比率都已達到或超過90%;西歐則重點發展齒輪齒條式轉向器,比率超過50%,法國已高達95%。

·由於齒輪齒條式轉向器的種種優點,在小型車上的應用(包括小客車、小型貨車或客貨兩用車)得到突飛猛進的發展;而大型車輛則以循環球式轉向器為主要結構。

2.2循環球式轉向器特點

·循環球式轉向器的特點是:效率高,操縱輕便,有一條平滑的操縱力特性曲線。

·布置方便。特別適合大、中型車輛和動力轉向系統配合使用;易於傳遞駕駛員操縱信號;逆效率高、回位好,與液壓助力裝置的動作配合得好。

·可以實現變速比的特性,滿足了操縱輕便性的要求。中間位置轉向力小、且經常使用,要求轉向靈敏,因此希望中間位置附近速比小,以提高靈敏性。大角度轉向位置轉向阻力大,但使用次數少,因此希望大角度位置速比大一些,以減小轉向力。由於循環球式轉向器可實現變速比,應用正日益廣泛。

·通過大量鋼球的滾動接觸來傳遞轉向力,具有較大的強度和較好的耐磨性。並且該轉向器可以被設計成具有等強度結構,這也是它應用廣泛的原因之一。

·變速比結構具有較高的剛度,特別適宜高速車輛車速的提高。高速車輛需要在高速時有較好的轉向穩定性,必須保證轉向器具有較高的剛度。

·間隙可調。齒條齒扇副磨損后可以重新調整間隙,使之具有合適的轉向器傳動間隙,從而提高轉向器壽命,也是這種轉向器的優點之一。

中國的轉向器生產,除早期投產的解放牌汽車用蝸桿#0;滾輪式轉向器,東風汽車用蝸桿肖式轉向器之外,其它大部分車型都採用循環球式結構,並都具有一定的生產經驗。目前解放、東風也都在積極發展循環球式轉向器,並已在第二代換型車上普遍採用了循環球式轉向器。由此看出,中國的轉向器也在向大量生產循環球式轉向器發展。

轉向系統

循環球式轉向器在國外實現了專業化生產,同時以專業廠為主、大力進行試驗和研究,大大提高了產品的產量和質量。在日本“精工”(NSK)公司的循環球式轉向器就以成本低、質量好、產量大,逐步佔領日本市場,並向全世界銷售它的產品。德國ZF公司也作為一個大型轉向器專業廠著稱於世。它從1948年開始生產ZF型轉向器,年產各種轉向器200多萬台。還有一些比較大的轉向器生產廠,如美國德爾福公司SAGINAW分部;英國BURM#0;AN公司都是比較有名的專業廠家,都有很大的產量和銷售面。專業化生產已成為一種趨勢,只有走這條道路,才能使產品質量高、產量大、成本低,在市場上有競爭力。

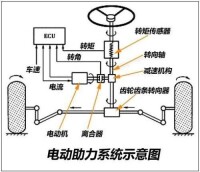

2.4動力轉向是發展方向

動力轉向系統的應用日益廣泛,不僅在重型汽車上必須裝備,在高級轎車上應用的也較多,在中型汽車上的應用也逐漸推廣。主要是從減輕駕駛員疲勞,提高操縱輕便性和穩定性出發。雖然帶來成本較高和結構複雜等問題,但由於優點明顯,還是得到很快的發展。

動力轉向有3種形式:整體式、半分置式及聯閥式動力轉向結構。目前3種形式各有特點,發展較快,整體式多用於前橋負荷3~8t汽車,聯閥式多用於前橋負荷5#0;18t汽車,半分置式多用於前橋負荷6t以上到超重型汽車。從發展趨勢上看,國外整體式轉向器發展較快,而整體式轉向器中轉閥結構是目前發展的方向。

方向跑偏

方向跑偏表現為:在行駛中,感到汽車自動偏向一邊,必須把方向盤用勁把住,才能保持正直的行駛方向。其原因是:左右輪胎氣壓不等;個別制動蹄片刮摩制動轂,或一邊車輪輪殼軸承過緊;個別鋼板彈簧折斷,兩邊鋼板彈力不均;前軸或車架彎曲;前輪定位失准或兩邊軸距不等;轉向節主銷與襯套間隙左右不一,或橫拉杆兩邊球頭鬆緊調整不一;貨車貨物裝載不均。

方向擺頭

方向擺頭表現為:汽車在行駛中,感到兩前輪左右搖擺,方向盤難以掌握。其原因是:橫直拉杆球頭調整過松(彈簧折斷或調整間隙過大);轉向盤自由行程過大;轉向器滾輪與蝸桿嚙合間隙過大;蝸桿上下軸承間隙過大;轉向節主銷與襯套的間隙過大;前輪輪殼軸承裝配過松,或前輪輪輞失圓擺差過大;前輪定位失准。

轉向沉重

轉向沉重表現為:讓行駛的汽車轉彎時,轉動方向盤,感到沉重吃力。其原因是:蝸桿的上下軸調整得過緊或軸承損壞;蝸輪和蝸桿嚙合過緊,轉向器的轉向搖臂軸與襯套無間隙;轉向軸彎曲或管柱凹癟,互相刮碰;方向盤碰、磨管柱;轉向節上的推力軸承缺油或損壞;轉向節主銷與襯套裝配過緊或缺潤滑油;轉向節拉杆(直拉杆)螺塞旋得太緊,或拉杆接頭缺油;橫拉杆球頭調整過緊,或拉頭缺油;輪胎氣壓不足;前軸或車架彎曲,前輪定位失准。

轉彎不足

轉彎時轉向不足表現為:在汽車轉彎時的轉動量不夠。其原因是:轉向搖臂裝在搖臂軸上的位置不當;轉向角限位螺栓調整過長;前軸前後竄動;循環球或轉向器扇形齒與蝸桿盒裝配位置不妥。

前輪調整

前輪最大偏轉角(轉向角)的大小,影響到汽車轉彎時的轉向半徑(亦稱通過半徑),偏轉角越大,轉向半徑越小,汽車的機動性越強。

前輪最大偏轉角是通過前橋上的限位螺絲進行調整的。其方法是:將前橋頂起,轉動方向盤,使前輪偏轉至與相碰物(翼子板、橫拉杆、車架等)相距8~10mm,轉動限位螺絲,將車輪限止到此位置,此時的輪胎著地軌跡中心線與輪胎在直線行駛時的著地軌跡中心線之間的夾角為最大偏轉角。各種車型的最大偏轉角和最小轉向半徑不盡相同,調整前要參照汽車的使用說明書。

現代原中高級轎車和重型汽車普遍採用動力轉向系統,不僅大大改善了汽車操縱輕便性,還提高了汽車行駛安全性。動力轉向系統是在機械轉向系的基礎上加設一套依靠發動機輸出動力的轉向加力裝置而形成的。轎車普遍採用齒輪條式動力轉向機構。這種轉向器結構簡單、操縱靈敏性高、轉向操縱輕便,而且由於轉向器完全封閉的,平時不需檢查調整。

動力轉向系統的養護主要是:

定期檢查儲液缺罐內動力轉向液液面高度

熱態時(約66℃,用手摸感覺燙手),其液面高度必須在HOT(熱)和COLD(冷)標記之間。如果是冷態(約為21℃),則液面高度必須在ADD(加)和CLOD(冷)標記之間。如果液面高度不符合要求,必須加註DEXRON2型動力轉向液(液力傳動油)。

[title2]動力轉向系的清洗