齒側間隙

齒側間隙

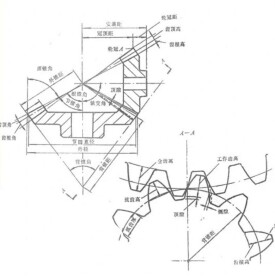

齒輪嚙合傳動時,為了在嚙合齒廓之間形成潤滑油膜,避免因輪齒摩檫發熱膨脹而卡死,齒廓之間必須留有間隙,此間隙稱為齒側間隙,簡稱側隙。

齒側間隙的存在會產生齒間衝擊,影響齒輪傳動的平穩性。因此,這個間隙只能很小,通常由齒差來保證。對於齒輪運動設計仍按無齒側間隙(側隙為零)進行設計。

法向側隙

兩齒輪的工作齒面互相接觸時,其非工作齒面之間的最短距離。

圓周側隙

在一對相嚙合的齒輪中,固定其中一個齒輪,另一個齒輪所能轉過的節圓弧長的最大值。

嚙合側隙

當一對相嚙合的擺線輪與針輪處於理論嚙合位置時,在某一針齒中心與節點的連線上,擺線輪齒廓與針齒齒廓之間量度的最短距離。擺線輪輪齒和針輪輪齒在不同位置嚙合時,其嚙合側隙不相等。

輪齒側隙

輪齒的側隙是指裝配好的齒輪副當一個齒輪固定時另一個齒輪的圓周晃動量,以分度圓上弧長計。

最小輪齒側隙的設計準則

為了保證齒面間形成正常的潤滑油膜和防止由於齒輪工作溫度升高引起熱膨脹變形致使輪齒卡住,輪齒在嚙合時必須有適當的齒側間隙。

最小輪齒副側隙的計算

保證正常潤滑油膜所需要的齒側間隙,由潤滑方式和分度圓的線速度確定,如圖1所示。

1.2.1熱變形所需要的輪齒側隙jnmin2

用下列公式計算:

jnmin2=2α(α1△t1-α2△t2)sinαn(1)

式中:jnmin2——溫度補償側隙,mm;

a——齒輪副中心距,mm;

α1,α2——齒輪、箱體材料的線膨脹係數,1/℃;

Δt1、Δt2——齒輪、箱體工作時相對於標準溫度的溫差,℃

αn——法向壓力角。

1.2.2因齒輪加工、安裝誤差導致側隙減小值

K=[f2pb1+f2pb2+(Fβcosαn)2+(fxsinαn)2+

(fycosαn)2]1/2(2)

式中:K——誤差補償側隙,mm;

fpb1、fpb2——齒輪副的基節極限偏差,mm;

Fβ——齒向公差,mm;

fx、fy——齒輪副軸線x和y方向的平行度公差,mm。

1.2.3中心距偏差為負值致使側隙減小值G

當齒輪副的中心距偏差為負值時,中心距相對縮小,使輪齒側隙減小值用下列公式計算:

G=2fαsinαn(3)

式中:G——中心距補償側隙,mm;

fa——中心距偏差,mm。

1.2.4齒厚偏差形成輪齒側隙計算jnmin

用下列公式計算:

jnmin=jnmin1+jnmin2+K+G(4)

式中:jnmin——齒輪副實際工作所需要最小齒側間隙,mm。

齒輪副側隙的調整方法

獲得側隙的方法有兩種:一種是基齒厚制,即固定齒厚的極限偏差,通過改變中心距基本偏差來獲得不同的最小極限側隙;另一種方法是基中心制,即固定中心距的極限偏差,通過改變齒厚的上偏差來得到不同的最小極限側隙。

在迴轉機構的傳動中,小齒輪與迴轉軸承安裝在一起,是標準件,齒厚不能改變,為了滿足齒輪承受大載荷的需要,小齒輪的厚度不能減小。

還需要採用正變位來增加齒輪厚度。所以用該種方法獲側隙在迴轉機構的側隙調整是無效的。必須採用基齒厚制,即通過改變中心距基本偏差來獲得不同的最小極限側隙。