機械切割

機械切割

在重工業中,機械切割是對板材粗加工的一種常用方式,屬於冷切割。其實質是被加工的金屬受剪刀擠壓而發生剪切變形並減裂分離的工藝過程。

機械切割是常用的一種切割方法,隨著火焰切割、電弧切割等技術的發展,機械切割的比例正在減少,但仍是過程設備製造中不可缺少的切割方法。機械切割有剪切、鋸(條鋸、圓片鋸、砂輪鋸等)切、銑切等。剪切主要用於鋼板的切割;鋸切主要用於各種型鋼、管子的切割:銑切主要用於精密零件和焊縫坡口的切割。

機械切割最常用的設備是剪板機。一般剪扳機的最大剪切厚度在20mm左右,被剪的最大抗拉強度為490MPa,最大剪切寬度為3000mm。剪板機的傳動方式有機械和液壓兩種.、它的工作原理是利用機械裝置對材料施加一個剪切力,當剪切應力超過材料的抗剪切強度時就被切斷,從而達到將材料分離的目的。

剪切的優點是操作簡單,勞動成本低,切割質量和效率比手工切割有大幅度提高。缺點是切割厚度受到限制,且僅限於各種直線切割。

機械切割的過程大致可以分成三個連續的階段:

1.彈性變形階段 當剪切開始時,上下剪刀剛壓在鋼板上,其作用力使鋼材發生的變形處於彈性變形範圍內,而鋼材內的應力尚未超過屈服極限。

2.塑性變形階段 上剪刀繼續下行,使鋼材所產生的應力超過材料的屈服點並繼續上升,直到材料抗剪強度的最大值。這時,最大剪切變形從剪刀的刀刃部分開始,變形方向是沿著滑移而發生的。

3.斷裂階段 再繼續下去,隨著塑性剪切變形的增大,沿著滑移面的方向逐漸形成裂縫間隙並逐漸擴大,直到材料完全分離為兩部分,即材料被剪斷。

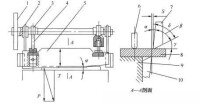

過程設備製造廠使用最多的是龍門式剪板機。龍門式剪板機又分為平口式和斜口式兩種,用於直線切割。平口式剪板機多用於切割窄而厚的矩形斷面坯料;斜口式多用於薄而寬的板料。斜口式剪板機結構示意圖如下圖所示。

斜口剪板機