逆變焊機

逆變焊機

我國逆變焊機的研究開發起步於 20世紀 70年代末期,於20世紀 80年代開始發展。1982年,成都電焊機研究所開始了對晶閘管逆變式弧焊整流器的研究,於1983年研製出我國第一台商品化的 ZX7-250 晶閘管逆變式焊割設備,並通過了該項目的部級鑒定。隨後,清華大學、哈爾濱工業大學、華南理工大學等單位相繼推出了採用各種開關元件的逆變式焊機。我國逆變焊機已形成三代產品,現正向第四代新型數字化逆變焊機邁進。第一代為晶閘管逆變焊機,其逆變頻率為2~3kHz。第二代是大功率晶體管逆變焊機,逆變頻率近 20kHz。【】

20世紀90年代初,多個規格的第一、第二、第三代的弧焊逆變器已在多所高校和研究所研究成功,並逐漸進入小批量生產,但大批量生產和大面積推廣應用逆變式焊機卻比較緩慢,主要原因在於:產品的可靠性差,返修率高;產品推出初期市場認知度較低;此外,當時半導體功率器件等原材料單價高造成生產成本偏高,導致其市場銷售價格比傳統焊機高。當時逆變焊機的可靠性差主要原因在於,逆變焊機是大功率電子產品,產品使用的電子元器件較多,相比一般的工業設備,要適應更加惡劣的工作環境,如高溫、高濕度、高粉塵、電壓不穩、強電磁干擾等,要保證、提高產品可靠性,則產品必須具備大規模、長時間應用經驗,而當時的廠家規模普遍較小、投產時間短,未形成規模化生產,產品在實際用中的信息反饋有限。

21 世紀以來,國內的行業領先企業進行了大量試驗及長時間的實踐應用,

經反覆改進和完善,積累了大量產品研發與生產經驗,對決定著逆變焊機可靠性的關鍵因素主電路和產品整體設計逐步趨於合理,技術趨於成熟,實現了產品參數較優匹配,基本解決了逆變焊機可靠性問題。逆變焊割設備生產成本及售價均有所下降,性價比優勢顯現,呈現出快速發展趨勢,其應用範圍越來越廣,比重越來越高。我國逆變弧焊設備技術已逐步趨於成熟,產品品種規格呈多樣化,產品價格在國際市場上有較大競爭優勢,但在產品可靠性、產品功能多樣化方面與全球領先企業仍存在一定差距。我國逆變焊割設備產量每年以大約 20%的速度增長,其發展速度大大高於傳統焊割設備,替代傳統焊割設備的趨勢明顯。歐美等發達國家逆變焊割設備的比重約為 60%~70%,當前我國逆變焊割設備的使用比重約為28%,尚有巨大的上升空間。

當前,15~100kHz 的逆變焊割技術已經成熟,產品的質量較高,已形成系列化產品。未來逆變焊割設備的總體發展趨勢是向著自動化、高效率、智能化、模塊化、輕量化發展,並以提高性能、可靠性及拓寬用途為核心,廣泛應用於各種焊接、切割等工藝中。逆變焊割技術的未來發展趨勢有:

a. 產品設計往標準化、模塊化、平台化方向發展,降低技術開發成本,縮短產品開發與生產周期。

b. 研製專用、成套逆變焊割設備,為汽車總裝、集裝箱焊接、船舶製造等特定行業用戶提供專業、高效的焊割解決方案。

c. 通過提高頻率、採用高性能磁體、降低主要器件的功耗、優化結構等,使逆變焊割設備進一步小型化、集約化。

d. 研製和生產數字控制的逆變焊割設備,提高設備的焊接精度、可靠性和一致性。

逆變焊機

在9月24日位於江蘇張家港的伊薩中國工藝中心舉辦了"2013年伊薩設備日"活動。全方位展示在焊接與切割領域的創新逆變技術;在新品發布環節,伊薩介紹了兩種採用逆變技術的焊接設備新品:輕便的多功能逆變焊機Aristo®Mig 4004i Pulse以及功能強大,使用靈活的Buddy™ Mig 系列逆變焊機。

逆變焊割設備由逆變電源與外接設備組成。其中逆變電源是逆變焊割設備的核心,其工作過程為:工頻交流-直流-高頻交流-變壓-直流,是將三相或單相50Hz工頻交流電整流、濾波后得到一個較平滑的直流電,由IGBT或場效應管組成的逆變電路將該直流電變為15~100kHz 的交流電,經中頻主變壓器降壓后,再次整流濾波獲得平穩的直流輸出焊接電流(或再次逆變輸出所需頻率的交流電)。逆變焊割設備的控制電路由給定電路和驅動電路等組成,通過對電壓、電流信號的回饋進行處理,實現整機循環控制,採用脈寬調製PWM 為核心的控制技術,從而獲得快速脈寬調製的恆流特性和優異的焊割工藝效果。

由於逆變工作頻率很高,所以主變壓器的鐵心截面積和線圈匝數大大減少,因此,逆變焊機可以在很大程度上節省金屬材料,減少外形尺寸及重量,大大減少電能損耗,更重要的是,逆變焊機能夠在微秒級的時間內對輸出電流進行調整,所以就能實現焊接過程所要求的理想控制過程,獲得滿意的焊接效果。

逆變焊機 |  逆變焊機 |

逆變焊機

由於逆變焊機是一典型的開關電源(輸出特性又有很大特點),輸出功率大,工作環境變化大,所以要求元器件質量要好,這樣才能保證工作的穩定型,壽命長。

| 產品系列 | 產品特點 |

逆變直流手 工弧焊機 | 該類設備採用手工操作,設備操作方便,適應性強,維護方便,適用 於多種金屬焊接,是應用最為廣泛的焊接設備之一。廣泛應用於管道、 化工、汽車、造船、鍋爐、電建、工業安裝、橋樑建築等行業的焊接 及野外作業。 |

逆變氬弧 焊機 | 生的電弧,加熱熔化母材實現焊接。該類設備的特點是電弧穩定,輸入 能量易於控制,用於質量要求較高或易氧化的金屬材料焊接,主要應 用於不鏽鋼、五金、傢具等焊接。 |

逆變半自動 氣體保護 焊機 | 用氬氣、二氧化碳或混合氣體作為保護氣體,防止焊接熔池氧化,使 用送絲機自動輸送焊絲,連續送進的焊絲作為電極,依靠焊絲與焊件 之間的電弧來熔化金屬實現焊接。易於實現機械化和自動化,生產效 率高,廣泛用於碳鋼、不鏽鋼、低合金鋼等金屬的半自動焊接。 |

逆變空氣等 離子切割機 | 利用高速、高溫和高能的等離子氣流加熱並熔化工件,使用壓縮空氣 排除熔化物而形成割口。具有切割速度快、切割面光潔、熱變形小、 成本低等優點,可以切割絕大多數金屬和非金屬。 |

| 焊接小車 | 根據不同客戶工件特點專門設計的包括焊機、工裝在內的一整套設備, 具有極強的針對性,能大幅提高工作效率和焊接質量,降低人員工作 強度。廣泛應用於鋼結構、造船、壓力容器等行業。 |

①體積小、重量輕,節約製造材料,攜帶、移動方便。

E=4.44fBSW

而繞組的端電壓U近似地等於E,即:

U≈E=4.44fBSW

當U、B確定后,若提高f,則S減小,W減少,因此,變壓器的重量和體積就可以大大減小。

由於逆變焊割設備中的逆變頻率遠遠高於工頻(是工頻的300~2000倍),因此,其變壓器的體積和重量會大大減小。同理,工作頻率大幅度提高,電抗器的體積和重量也會大幅度減小。

變壓器和電抗器體積、重量的大幅度減小,使逆變焊割設備本身的體積和重量大幅度減小,重量僅為傳統焊機的 1/10~1/5,方便生產、運輸和使用,並能在焊割設備製造中大量節約金屬材料(主要為銅、硅鋼片、鋁等)的耗用。

②節能、高效

逆變焊割設備變壓器和電抗器的體積和重量大大減小,相應的功率損耗(主要為鐵心磁損耗和導線耗能)也隨之大幅減小,其有效功率輸出可達到 82%~93%。而傳統焊割設備的有效功率輸出只有 40%~60%,嚴重浪費電力資源。

③動特性好、控制靈活

逆變焊割設備採用電子驅動半導體功率器件,可以在微秒級的時間範圍精確控制電流的大小,控制精度的提高大幅提升了焊割精度,可以滿足各種弧焊方法的需要。傳統焊割設備的焊接電流只能通過手動調節變壓器的抽頭和鐵芯進行粗略調整,導致電弧穩定性較差,無法對焊接過程進行準確控制,對焊縫成形、飛濺量的控制較差,難以滿足製造業焊接精細化要求。

④輸出電壓、電流的穩定性好

逆變焊割設備抗干擾能力強,不易受電網電壓波動和溫度變化的影響。傳統焊割設備採用交流電源,由於電流和電壓方向頻繁改變,每秒鐘電弧要熄滅和重新引燃100~120次,電弧不能連續穩定燃燒,使得工件加熱時間較長,降低了焊縫的的強度,難以滿足高質量焊接的要求。

逆變焊割設備缺點主要為涉及的電子元器件較多,結構複雜,產品生產過程中的調試、檢測、參數設定難度較大。

逆變焊割設備與傳統焊割設備相關指標對照如下:

| 序號 | 傳統焊割設備 | 逆變焊割設備 |

| 1 | 效率約40%~60%。 | 高效、節能,效率可達 80%以上。 |

| 2 | 工藝性能較差;引弧困難,粘連,維弧性能 差;電流調節範圍窄,電弧不溫和、飛濺大; 焊縫成形一般,抗拉強度不高。 | 工藝性能優良;引弧容易、不粘連、 維弧性能好;電流調節範圍寬,電 弧溫和、飛濺小;焊縫成形美觀, 抗拉強度高。 |

| 3 | 體積大,重量大,笨重。 | 體積小,重量輕,體積僅為傳統焊 機的1/5到1/3,攜帶及操作方便。 |

| 4 | 性能價格比低。 | 產品價格合理,性能價格比高。 |

| 5 | 噪音高,電磁干擾強。 | 噪音低,電磁干擾較小。 |

以工業生產中常用的 400A手工焊機進行比較,傳統交流焊機與逆變焊機的具體數據如下表:

| 對比項目 | 傳 統 交 流 弧 汗 機 (BX1-400) | 逆變焊機(瑞 凌ZX7-400G | 對比結果 |

| 主變壓器工作頻率(Hz) | 50 | 15,000 | 15,000 |

| 額定輸入功率(KW) | 22.432 | 10.953 | 額定輸入功率少 51% |

| 空載損耗(W) | 3,230 | 228 | 減少損耗 93% |

| 效率(%) | 65.39 | 84.53 | 效率提高 29% |

| 功率因數(COSφ ) | 0.722 | 0.915 | 功率因數提高 27% |

| 年耗電量(度) | 28,912 | 13,059 | 節電 55% |

| 外形尺寸(mm) | 610*410*532 | 480*230*390 | 體積約為 1/3 |

| 銅線長度(m) | 263.7 | 8.2 | 長度約為 1/32 |

| 銅線重量(kg) | 41.7 | 1.027 | 重量約為 1/40 |

| 主變壓器重量(kg) | 65 | 2.065 | 重量約為 1/31 |

| 機器總重量(kg) | 75 | 20 | 重量約為 1/4 |

| 主要材料 | 銅、鋼等金屬材料占 整機成本90%以上 | 電子元器件 占整機成本 約 50% | 每台節約銅 41公斤、鋼25 公斤 |

備註:年耗電量按每年工作 245天,每天工作 8小時(負載持續率60%,負載 4.8小時,

空載 3.2小時)計算;電費按0.79元/度計算。

經測算,以300A/30V焊機為例,一台逆變焊機每年可節電6075.9度,節約電費4800元。

歐美等發達國家逆變焊割設備占整個電弧焊比重約為 60%~70%,而我國這一比重只有28%左右,適應國家節能減排要求,全面推廣使用逆變焊割設備,到 2015 年如將逆變焊割設備的使用比重從 2009 年的 28%提高到 50%,按目前國內電弧焊機容量 500 萬台、設備利用率 60%保守推算,每年將在全國範圍內節

約工業用電 70 億千瓦時(僅按替代傳統焊割設備產生的節能效應計算,未考慮焊割設備市場容量未來增長情況),相當於兩座百萬千瓦裝機容量火電廠全年發電量,可減少280萬噸標準煤消耗和 700萬噸二氧化碳排放,並可為國家節約銅材約4.5萬噸、鋼材約 2.8萬噸。

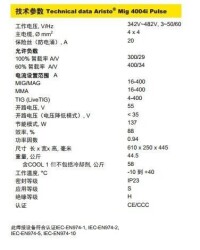

暫載率高-適合長期使用

允許的電壓波動範圍大:342V~482V

發電機兼容-適合施工現場使用

待機功能-節能

預存的優化曲線確保不同的母材、焊材和保護氣體組合下最優化的參數設置

存儲器可儲存10組(U6)或255組(U8)的焊接參數

自定義優化曲線(U8Plus)

SuperPulse 可精確控制焊接熱輸入量(U8)

QSet-智能焊接系統

慢啟動、預送氣和熱啟動 使起弧更順暢且飛濺小

弧坑填充、可調回燒時間和滯后停氣讓手弧更平滑,延長導電嘴壽命並保證收弧點無裂紋

TrueArcVoltage (僅與PSF焊槍使用時有效),無論多長的連接電源、迴流電纜或焊槍,均能測量出正確的電弧電壓值。

SuperPulse™ |

電焊機工藝裝備完成焊接操作的輔助設備,包括保證焊件尺寸、防止焊接變形的焊接夾具;焊接小型工件用的焊接工作台;將工件迴轉或傾斜,使焊件接頭處於水平或船形位置的焊接變位機;將工件繞水平軸翻轉的焊接翻轉機;將焊件繞垂直軸作水平迴轉的焊接迴轉台;帶動圓筒形或錐形工件旋轉的焊接滾輪架;以及焊接大型工件時,帶動操作者升降的焊工升降台。

電焊機輔助器具包括防止操作人員被焊接電弧產生的紫外線、紅外線或其他射線傷害眼睛、面部和頸部的面罩,焊接工作服、焊工手套和護腳等。

逆變直流手工弧焊機、逆變半自動氣體保護焊機主要用於低碳鋼、中碳鋼及合金鋼等多種金屬焊接。逆變氬弧焊機主要用於不鏽鋼、鋁、鈦、鋯等的焊接,特別是不鏽鋼薄板焊接。

逆變空氣等離子切割機用於切割碳鋼、不鏽鋼、合金鋼、鋁、銅等多種金屬。該產品可以切割絕大多數金屬和非金屬,因等離子弧能量集中,割件的熱影響區小,具有切割速度快、切割面光潔、熱變形小、切割成本低等特點。

焊接小車是根據不同客戶工件特點專門設計的包括焊機、工裝在內的一整套設備,通過控制焊接小車實現自動焊接。一台自動焊接小車的焊接效率是人工焊接的 2 至 3 倍,一個操作工可以同時看管兩至三台焊接小車,大大降低焊接人員工作強度,減少對高焊接技能人員的依賴,大幅提高了工作效率和焊接質量。

以上產品廣泛應用於建築、機械製造、造船、鋼結構、車輛製造、電建、管道、化建、鍋爐、橋樑等行業的焊接及切割。

焊機技術參數:

技術參數

高效MIG/MAG焊接

先進MMA焊接

典型應用行業

-一般工業製造

- 能源

- 風電場

- 卡車、汽車和拖車

- 火車和鐵路車廂

- 挖掘和採礦設備

- 工程機械

- 型鋼

- 造船/海工

1.電阻法:就是利用萬用表測量電路中各個器件的電阻值。檢查電路中是否短路,開路。如,電阻是否有變值損壞的,電容失容,晶體管損壞,短路或開路等。這種方法最為簡單,也最常用,適用於電阻、電容、電感、晶體管、集成電路等的初步故障判斷。

2.電壓法:就是在電路加電的狀態下,測量電路各個工作點的工作電壓是否正常。這種方法需要對電路比較熟悉。但是其測量判斷結果會比較準確。

3.替換法:就是將電路中一些無法確定是否正常的元器件,用好的元器件將其替換,以此來判斷和排除故障的方法。這種方法一般用於大致確定故障部位,它一般作為電阻法的後續判斷方法。

4.波形判斷法:在有條件的情況下,可以藉助示波器等儀器,觀察各個工作點的工作波形,從波形上分析電路的故障部位。這個是最直觀的故障分析方法,用於分析一些疑難雜症。

1.開機保護

原因分析,造成故障的原因有以下幾個:

A、場管損壞,為過流保護。B、二次整流管損壞,為過流保護。C、中頻變壓器損壞,為過流保護。D、溫控開關損壞,為錯誤保護。E、控制板保護電路損壞,為錯誤保護。

當焊機保護電路不工作時,焊機出現過流時,會造成炸機。在維修時一定要特別注意保護電路是否正常。

故障處理:對於場管和二次整流管的損壞,一般用電阻法測量場管的電阻,以判斷是否有短路或場管和二次整流管電阻 有異常。在判斷中頻變壓器是否損壞,一般是拔去變壓器插頭看焊機是否還出現保護故障,如果拔去中頻變壓器,就不出現保護故障,就可以大致確定是否是中頻變壓器損壞了,不過判斷這個故障的前提是二次整流管沒有損壞,還有焊機輸出沒有短路。

判斷溫控開關的故障,只要短接控制板上的溫控開關的連接線,如果故障消失,那就是溫控開關引起的故障。保護電路的故障,排除其他故障的情況下,故障還是沒有消失,保護燈還是亮著的情況下,我們就可以確定是保護電路出現了故障。排除這個故障一般也是用電阻法,用來測量保護電路的元器件是否正常。以此來修復故障。

2.無輸出

原因分析,主要有以下幾點:

A、底板(電源板)供電問題,沒有300伏直流輸出。B、輔助電源損壞。C、沒有驅動脈衝。D、出現了故障保護。E、焊機內部連接線有脫落。

故障處理:底板(電源板)故障一般是由一些器件損壞引起的,比如,主繼電器、輔助繼電器、熱敏電阻等。檢查方法一般用電阻法和替換法。輔助電源損壞,也可以用電阻法和替換法,以此來測量輔助電源中的元器件有沒有損壞,有條件可以使用波形法觀測輔助電源的工作波形,看是否存在隱藏故障。在排除以上故障后就可以判斷是否出現沒有驅動脈衝的故障,其中涉及了是否出現保護,在一些焊機中,還有槍開關電路,它的工作異常也會出現沒有輸出脈衝。對於這個問題一般要藉助於示波器,觀測驅動脈衝的情況。在這個故障中我們也可以使用電壓法,檢查焊機各個部分的供電情況,以幫助排除故障。

我國焊接行業還處於成長期,企業數量較多,但企業資質良莠不齊,企業規模差距較大。絕大多數的小規模焊接企業停留在仿製等較低層次的競爭上,僅為數不多的企業真正掌握核心技術,在市場競爭中脫穎而出。焊割設備的工藝技術及產品設計門檻較高,掌握核心技術並實現規模生產的企業只有唐山松下、瑞凌、奧太、佳士、北京時代等少數幾家,這些企業在業內已確立了較高聲譽,其發展速度大大高於行業平均水平,隨著市場拓展深入,品牌影響力持續提高,市場份額將逐步向優勢企業集中,行業競爭將趨於充分。

近幾年,生產焊割設備的外資企業逐步進入我國。這些企業主要是來自日本、美國、歐洲、韓國等國家和中國台灣地區的製造商,如日本松下、美國的林肯和米勒、瑞典的伊薩(ESAB)。外資企業產品主要應用於核電、大型電站、高鐵等少數高端焊接領域,而國產焊割設備主要應用於建築、機械製造、造船、鋼結構、車輛製造、電建、管道、化建、鍋爐、橋樑、民用等廣大領域。