交流調速

交流調速

所謂交流調速系統,就是以交流電動機作為一種“電能→機械能”的轉換裝置,並通過對電能(電壓、電流、頻率)的控制來產生所需的轉矩和轉速。其中交流電動機與直流電動機的最大不同之處就在於交流電動機沒有直流電動機的機械換向器——整流子。其中,電機在轉動時,每轉一周相關繞組線圈會兩次經過同一定向磁場,這樣就會使該繞組中的感應電流發生方向的改變,整流子的作用就是使輸出的電流方向不變。

直流調速系統和交流調速系統是電氣調速自動控制系統的兩個重要組成部分,兩者有類似的地方,交流調速採用交流電動機,在運行的電動機總量中,約90%都是交流電動機。

在以往相當長的一段時間裡,由於實現交流變頻困難,價格貴,而且交流電動機中的同步電動機的調速幾乎完全依賴於變頻方法,故交流調速只限於非同步電動機的變極、轉子迴路串電阻等簡單的調速方式,無法與具有良好啟動、制動和調速性能的直流調速競爭。近20年來,隨著電力電子技術、大規模集成電路、計算機控制技術、矢量控制技術和各類變頻裝置的迅速發展和應用,使交流調速系統具有較寬的調速範圍、較高的穩態精度、快速的動態響應以及可在四象限運行等優良性能,可與直流調速相媲美。此外,交流調速系統具有佔地面積減少和維修費用低等優點,尤其是在大容量場合優勢更為明顯。因此交流調速系統得到越來越廣泛的應用,時至今日,交流調速系統已發展到與直流調速系統平起平坐的局面。

單相電動機一般有兩種不同的起動方式:採用起動電容移相起動和採用整流子換向起動,採用這種啟動方式的電機一般是四極(兩對磁極)非同步電動機,轉速公式為:

交流調速

根據工作原理的不同,交流電動機又分成交流非同步電動機和交流同步電動機兩種。在國民經濟的各個部門交流非同步電動機的台數佔到交流電動機的80%以上,單在工業生產領域交流非同步電動機也已佔到90%以上的份額,。

交流調速

交流調速

原理:定子繞組通入三相交流電產生旋轉磁場,旋轉磁場切割轉子導體產生感應電動勢,感應電動勢在導體內產生電流,轉子電流與定子磁場相互作用產生電磁力,帶動轉子旋轉,這個旋轉的方向與定子的旋轉磁場的方向一致。無外力影響的情況下,轉子旋轉的速度低於定子磁場旋轉的速度。定子磁場旋轉的速度與轉子旋轉的速度之差與定子磁場的旋轉速度之比就是轉差率。

在實際使用中,往往要改變非同步電動機的轉速,即調速,三相交流非同步電動機轉速公式為:

交流調速

由轉速公式可知,通過改變定子電壓頻率f、極對數p和轉差率S都可以實現交流非同步電動機的速度調節,具體可以歸納為變極調速、變轉差率調速和變頻調速三大類,而變轉差率調速又包括調壓調速、轉子串電阻調速、串級調速等,它們都屬於轉差功率消耗型調速方法。

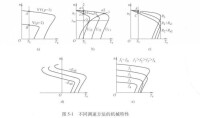

變極調速通過改變磁極對數p來調節交流電動機的轉速。此種調速屬於有級調速,轉速不能連續調節,其機械特性如右圖a所示。

變極調速只適用於變極電動機,在電動機製造時安裝多套繞組,在運行時通過外部開關設備控制繞組的連接方式來改變磁極對數,從而改變電動機的轉速。其優點是:在每一個轉速等級下,具有較硬的機械特性,穩定性好。其缺點是:轉速只能在幾個速度級上改變,調速平滑性差;在某些接線方式下最大轉矩減小,只適用於風機、泵類負載調速;電動機體積大,製造成本高。

變轉差率調速即以改變轉差率s來達到調速的目的。此種方法可通過以下幾種方式實現:

1、調壓調速:改變非同步電動機端電壓進行調速,其機械特性如右圖b所示。調壓調速過程中的轉差功率損耗在轉子里或外接電阻上,效率較低,僅用於特殊籠型和繞線轉子等小容量電動機調速系統中。由特性曲線看出,當電動機定子電壓改變時,可以使工作點處於不同的工作曲線上,從而改變電動機的工作速度。降壓調速的特點是調速範圍窄;機械特性軟;適用範圍窄。為改善調速特性,一般使用閉環工作方式,系統結構複雜。

2、轉子串電阻調速:在轉子外電路上接入可變電阻,以改變電動機的轉差率實現調速,其機械特性如右圖c所示。

串電阻調速適用於繞線轉子非同步電動機,通過在電動機轉子迴路中串入不同阻值的電阻,人為改變電動機機械特性的硬度,從而改變在某種負載特性下的轉速。其優點是:設備簡單、價格便宜、易於實現、操作方便,既可實現有級調速,也可實現無級調速。其缺點是:轉差功率損耗在電阻上,效率隨轉差率增加而等比下降,在低速時機械特性軟,靜差率大。

3、轉子申附加電動勢調速(串級調速):在非同步電動機的轉子迴路中附加電動勢,從而改變轉差率進行調速的一種方式,其機械特性如右圖d所示:

串級調速方式是轉子迴路串電阻方式的改進,基本工作方式也是通過改變轉子迴路的等效阻抗從而改變電動機的工作特性,達到調速的目的。實現方式是:在轉子迴路中串入一個可變的直流電動勢E,從而改變轉子迴路的迴路電流,進而改變電動機轉速。相比於其他調速方式,串級調速的優點是:可以通過某種控制方式,使轉子迴路的能量回饋到電網,從而提高效率;在適當的控制方式下,可以實現低同步或高同步的連續調速。缺點是:只能適用於繞線轉子非同步電動機,且控制系統相對複雜。

4、應用電磁離合器調速(轉差電動機):在籠型非同步電動機和負載之間串接電磁轉差離合器,通過調節電磁轉差離合器的勵磁電流進行調速。

這種調速系統的優點:結構簡單,價格便宜。缺點:在調速過程中轉差能量損耗在耦合器上,效率低,僅適用於調速性能要求不高的小容量傳動控制系統中。

變頻調速是利用電動機的同步轉速隨頻率變化的特性,通過改變電動機的供電頻率進行調速的一種方法,其機械特性如右圖e所示。

從特性曲線可以看出,如果能連續地改變電動機的電源頻率,就可以連續地改變其同步轉速,電動機的轉速則可以在一個較寬的範圍內連續地改變。從調速特性上看,變頻調速的任何一個速度段的硬度均接近自然機械特性,調速特性好;如果能有一個可變頻率的交流電源,就可以實現連續調速,且平滑性好。這種調速方法可適用於籠型電動機,因而應用範圍廣。

交流非同步電動機作為電能與機械能轉換的設備,最重要的性能之一是機械特性,由於變頻調速在運行的經濟性、調速的平滑性、調速的機械特性這幾個方面都具有明顯的優勢,因此它是交流非同步電動機比較理想的一種調速方法,也是交流調速的首選方法。

以交流電動機作為控制對象來完成各種生產加工過程的裝置叫交流調速系統,使用以上不同調速方法的交流調速系統可具體成變極調速系統、交流調壓調速系統、繞線轉子非同步電動機轉子串電阻調速系統、串級調速系統、電磁轉差離合器調速系統、變頻調速系統等。通過考察這些系統在調速時如何處理轉差功率P=sP。(從交流非同步電動機的工作原理知道:電動機從定子傳入轉子的電磁功率P可分成兩部分,一部分P=(1-s)P,是拖動負載的有效功率;另一部分P=sP,是轉差功率),是消耗掉還是回饋給電網,從而可衡量此系統效率的高低。一般按轉差功率是否消耗,把交流調速系統分為三大類:

轉差功率消耗型調速系統在能量傳遞過程中轉差功率全部都轉換成熱能而消耗掉,比如降電壓調速系統、電磁轉差離合器調速系統、繞線轉子非同步電動機轉子串電阻調速系統。這類調速系統效率最低,是以增加轉差功率的消耗來換取轉速的降低。但這類調速系統組成的結構最簡單,在性能要求不高的小容量場合還有一定應用。

轉差功率的一部分消耗掉了,大部分則通過變流裝置回饋電網或者轉化為機械能予以利用,轉速越低時回收的功率也越多,比如繞線轉子非同步電動機串級調速屬於這一類。用這種調速方法組成的系統效率最高,結構最複雜,不容易實現。

這類系統中無論轉速的高低,轉差功率的消耗基本不變,比如變頻調速、變極調速均屬於這一類。其中變極對數p的調速方法,只能實現有級調速,應用場合有限。而變頻調速方法效率很高,性能最優,應用最多、最廣,能取代直流電動機調速,最有發展前途,是交流調速的主要發展方向,是21世紀的主流。

對比以上交流調速系統的效率、性能和結構,可以看出,隨著電力電子器件及單片機的大規模應用,交流非同步電動機變頻調速系統已成為驅動交流非同步電動機運行的首選系統。

交流調速系統的主要性能指標是考評交流調速系統優劣的依據,在衡量交流調速系統性能好壞時應依據生產實踐的需求,從技術和經濟角度全面評價,下面介紹評價交流調速系統的技術性能指標:

無論何種應用,都希望調速效率越高越好,尤其是為了節能而採用的調速,對調速效率要求更加嚴格。調速系統的效率應該分為調速電動機本身的效率以及調速控制裝置的效率兩個部分,而通常由電力半導體構成的調速控制裝置,效率都在95%以上,因此系統的效率重點表現在非同步電動機上。

在調速範圍內,以相鄰兩檔轉速的差值為標誌,差值越小調速越平滑。調速平滑性這個指標表明系統可以獲得的轉速的準確度,通常用有級和無級來衡量。有級調速是階梯型的,各個調速速度之間不連續;而無級調速則是直線型的,在調速範圍之內,速度點之間是連續的,大多數生產實踐都要求實現平滑性好的調速,這樣可以滿足各種生產條件的需求。

調速範圍定義為最高轉速與最低轉速之比,但也可以反過來定義。調速範圍應該依據實際生產需要科學地確定,不要盲目追求過大範圍,因為擴大調速範圍通常要付出技術和經濟的代價。同時調速範圍也受調速的方法約束,有些調速方法,例如改變磁極對數的調速方法或轉差功率消耗型的調速方法,無論如何也不能將調速範圍擴得很大。這裡所說的調速範圍(是指理論上能夠達到的),是相對地越大越好。

調速系統的功率因數包含非同步電動機和調速系統兩個部分的功率因數,並希望功率因數接近於1。

對於非同步電動機,當轉速下降時,輸出機械功率P=(1-s)P減小,輸入有功功率P也多隨之減小,此時的非同步電動機功率因數關鍵取決於勵磁無功功率Q是否減小,如果Q不變,調速的功率因數必然降低,如果Q也減小,功率因數將得到改善。

調速系統的功率因數,主要與功率變頻裝置(變頻主電路)的結構形式、控制電路的控制方式有關。功率變頻裝置(變頻主電路)如採用晶閘管變頻器,則功率因數較低;如採用SPWM變頻器,則功率因數較高。

調速系統中的電力電子裝置都屬於產生畸變的非線性電路,因此調速系統產生電流諧波是必然的。由於諧波對電動機和電源會產生不利影響,因此要求調速系統的諧波要小。

調速的工作特性有兩個方面:靜態特性和動態特性。靜態特性主要反映的是調速過程中機械特性的硬度。對於絕大多數負載來說,機械特性越硬,則負載變化時速度變化越小,工作越穩定。所以希望機械特性越硬越好。動態特性即在暫態過程中表現出來的特性,主要指標有兩個方面:一是升速(包括起動)和降速(包括制動)過程是否快捷而平穩:二是當負載突然增、減或電壓突然變化時,系統的轉速能否迅速地恢復。

以上性能指標過於科學、嚴謹、專業化,對於大多數以節能為目標的用戶和生產技術人員,簡單、通俗的考評標準會更實用,為此,可以將上述的內容凝練成以下三性:①節能性。節能性主要考核調速系統的效率,平均不低於85%。②可靠性。可靠性高的要求是電動機和控制裝置的故障率低,過載能力強。③經濟性。經濟性高的表現是價格相對低廉,維護費用小,投資回期短。