鐵合金電爐

鐵合金電爐

鐵合金電爐是冶鍊鐵合金的主要設備。鐵合金電爐分為還原電爐和精鍊電爐兩類。還原電爐 又稱埋弧電爐或礦熱電爐,採取電極插入爐料的埋弧操作,還原電爐有敞口、封閉(或半封閉),爐體有固定、旋轉等各種形式。精鍊電爐 用於精鍊中碳、低碳、微碳鐵合金。

鐵合金電爐分為還原電爐和精鍊電爐兩類。

還原電爐

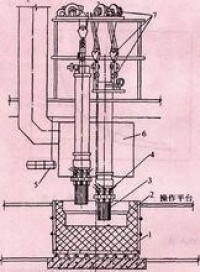

現代鐵合金電爐一般為圓形爐體,配備三根電極。大型錳鐵電爐有採用矩形多電極的。大型硅鐵電爐有些裝備旋轉機構,爐體以30~180小時旋轉360°的速度沿水平方向旋轉或往複擺動。封閉電爐設置密封的爐蓋,半封閉電爐在煙罩下設有可調節開啟度的操作門,以控制抽入空氣量和煙氣溫度。

電極系統廣泛採用連續自焙電極,最大的直徑可達2000毫米,有的還做成中空式。連續自焙電極由薄鋼板電極殼和電極糊組成,在運行中電極糊利用電流通過時產生的熱量和爐熱的傳導輻射自行焙燒。隨著電極的消耗,電極殼要相應逐節焊接,並向殼內充填電極糊。電極把持器由接觸頰板(導電銅瓦)、銅管和把持環等構件組成,它的作用是將電流輸向電極,並將電極夾持在一定的高度上,還可以調節電極糊的燒結狀態。電極升降和壓放裝置弔掛著整根電極,用以調整電極插入深度。

鐵合金電爐

鐵合金還原電爐生產過程中產生大量煤氣。用敞口電爐生產時,煤氣遇空氣燃燒成為煙氣,量大塵多,既難凈化,又不利於能量回收,長期污染環境,形成公害並造成能量損失。70年代以來,為了保護環境和節約能源,鐵合金還原電爐逐漸由敞口電爐改為封閉或半封閉電爐。冶鍊錳鐵、鉻鐵等鐵合金用封閉電爐,冶鍊需要料面操作的鐵合金(硅鐵、金屬硅等),則用半封閉電爐。

封閉電爐設置密封的爐蓋和泄爆裝置,產生的煤氣於未燃狀態引出,導入煤氣凈化設施凈化回收。煤氣發生過程連續穩定,煤氣體積只有敞口電爐煙氣體積的1~2%。因此煤氣凈化設備小,組合簡單,凈化操作便利。煤氣凈化一般採用濕法工藝。煤氣含CO、H2、CH4等有效燃料成分約佔氣體體積的80%,主要是CO,發熱值為2100~2400千卡/標米。

為了治理硅鐵電爐的煙氣,起初將敞口電爐的高煙罩改為矮煙罩,後來發展成為半封閉電爐。其發展過程見圖2敞口鐵合金電爐煙氣治理髮展過程。

能控制煙氣量便於凈化和回收熱能。裝設餘熱鍋爐時,回收的熱量可達電爐總耗能量的30%或總耗電量的65%,如用於發電可回收電能約20%。煙氣凈化一般採用干法工藝。

鐵合金電爐

灼燙事故原因

(2)違章操作所致的灼燙事故。主要原因是個別冶鍊工安全意識淡薄,思想麻痹,不遵守出鐵吹氧安全操作規程或受習慣性違章作業人員影響,在安全防護裝置缺乏、損壞,安全防護措施沒有落實到位的情況下違章操作,導致事故發生。

(3)爐內塌料噴濺引發的灼燙事故。電爐冶鍊由於操作不當或生產工藝等原因都將會引發爐內物料沸騰、翻渣、塌料而造成熱料四處噴濺導致發生人員灼燙事故。

①爐內溫度過低,加入爐料未熔凈,待溫度上升,使集中溢出的氣體受阻,同時若加料過快、過量,爐渣流動性不好,而引起爐內物料沸騰。

②爐內塌料后,出現低溫或有潮氣的爐料落人液態金屬與熔渣混合,產生上下翻動,增加了反應接觸面,加劇了反應。

③電爐的電極硬斷造成電極變短,所配的料粉濕,操作不當情況下,易造成塌料,爐內熱料噴濺。爐面周圍若有人員作業或逗留時,極易發生灼燙事故。

(4)電極爆炸誘發的灼燙事故。

①生產所用的電極糊揮發波動大,結晶水偏高,燒結速度慢,在電極燒結不好的情況下,產生大量可燃氣體,並迅速集聚膨脹,造成電極爆炸。

②電爐冶鍊操作人員經驗不足,未能判斷電極會發生異常情況。

③車間現場電極孔的縫隙較寬,存在一定隱患,且作業現場警示標識不夠完善等。

(5)鐵水包傾翻、鐵水外溢險肇嚴重灼燙事故。

(6)生產作業現場環境狀況不良導致的灼燙事故。澆鑄間是供出爐的高溫鐵水澆鑄冷卻的場所。多數鐵合金廠都是在此場地進行綜合作業,如爐渣的水淬、未被水淬爐渣的冷卻、鐵合金冷卻后的成品精整吊運,以及行車運行和錠模、渣包、鐵水包、精整斗等存放的綜合場所,加之由於澆鑄間生產作業現場管理力度不夠,制度、整治措施落實不到位,檢查考核不嚴等,導致澆鑄問物品隨地堆放,工件、工具到處亂丟,爐渣及廢棄物不及時清理,場地通道狹窄或安全通道被物品、精整斗佔據,作業人員行動不便。安全標誌不設置或設置不規範等,致使澆鑄間存在著一定的事故隱患,也是灼燙事故極易發生的場地。

(7)其他灼燙事故。鐵水出爐后澆鑄冷卻過程中,由於鐵塊在收縮或斷裂時產生內應力,引發碎片彈出,極有可能傷及或灼傷周圍的人員。

預防對策與措施