適應控制系統

適應控制系統

適應控制系統(adaptive control systems),又稱自適應控制系統,是能在系統和環境的信息不完備的情況下改變自身特性來保持良好工作品質的控制系統。

適應控制系統,能在系統和環境的信息不完備的情況下改變自身特性來保持良好工作品質的控制系統。又稱自適應控制系統。信息不完備表現為系統和環境的特性或其變化規律的不確定性。適應控制系統中採用有目的的搜索和試探等方法,通過對環境不斷進行觀測和對已有控制品質進行評價和分析,在採集和加工信息的基礎上學習和改進關於環境特性的知識,減小不確定性,進而模仿工程師的設計過程,自動地調整系統的結構或參數,達到改善系統品質的目標。在大多數情況下,自適應過程必須依靠計算機來完成。適應性是生物機體的基本特性之一。無論是生物個體還是整個物種,都是依靠適應性在長期進化過程中逐漸形成各種靈活、完善的控制功能。生物的適應性可成為建立適應控制系統的原理和各種方法的借鑒。

20世紀50年代初產生的自尋最優系統和用巧妙反饋方式使系統能在較廣範圍內正常工作的條件反饋系統,是建造適應控制系統的最初嘗試。到70年代,由於計算機的普遍使用和自動控制理論的進步,適應控制技術遂得到很大發展。微處理機的問世又使適應控制系統開始得到較為廣泛的應用。適應控制系統的主要類型有:自校正調節器、模型參考適應控制系統、自鎮定系統、自尋最優系統、自組織系統和學習控制系統等。

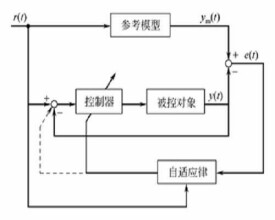

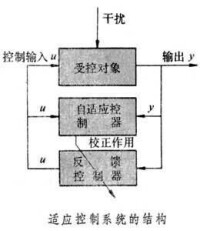

適應控制系統的結構

按照適應控制原理設計的控制系統常常會出現失穩或參數發散的現象,這使人們認識到穩定性是適應控制系統的重要研究課題。對於適應控制系統,即使受控對象是線性定常系統,它的閉環控制系統也是變係數或帶有隨機干擾的非線性系統,很難由一般分析方法給出穩定性判據。但是,有相當多的適應控制系統的穩定性問題,可以用李雅普諾夫穩定性理論和波波夫超穩定性理論來研究。模型參考適應控制系統和自校正適應控制系統實質上是一致的,它們的穩定性分析方法也相互適用。在穩定性分析的過程中還能附帶給出一些關於參數選擇的信息。李雅普諾夫穩定性理論和超穩定性理論的主要缺點,在於它們要求對系統的模型有十分精確的知識。系統參數的變化可能使整個控制系統失去穩定性。這就推動了對適應控制系統的魯棒性的研究。由於還沒有一般的判據,在實際使用適應控制系統時,往往主要藉助於人工智慧技術來積累經驗或進行邏輯判斷。

自適應控制系統已在船舶駕駛、過程式控制制等方面取得了一些成功的應用。由於理論還不夠完善,一般在完成設計后還需要用模擬技術進行最後的校驗。

自適應控制通常可以分為兩種類型,一種叫做 直接自適應控制(Direct Adptive Control),另一種叫做 間接自適應控制(Indirect Adaptive Control)。

實際系統中一般採用直接自適應控制方法。直接自適應控制直接對控制器的參數進行在線調整,其目的是使得系統的跟蹤誤差趨於零。通過簡單的Lyapunov穩定性推導,可以得到直接自適應控制的控制律。而通過充分利用實際系統的時延,可以運用上一採樣時刻的參數值更新控制律,從而大大減小了直接自適應控制的在線計算量。

間接自適應控制是通過對系統模型某個或某些未知參數進行在線估計,然後將這些參數的最新估計值代入並更新所設計的控制器的增益。間接自適應控制的目的是使得該參數的估計誤差趨於零。所以,間接自適應控制一般要求對系統模型結構有清晰的了解。然而要想獲得實際系統的精確模型幾乎是不可能的。

普遍地,數控機床在加工過程中都維持一個固定不變的進給速率,這個進給量是由加工程序預先設定好的。為了保證生產的安全,編成人員必須按照負荷最大的工況設定這個進給速率,但實際上這種工況或許只佔整個工序的5%。那麼如何提高數控機床的加工效率,優化刀具進給量,同時又能自動保護機床的主軸系統和昂貴的刀具不受損壞已經成為終端用戶和機床製造廠家十分關注的問題。為了解決這個問題以色列OMAT公司將自適應控制技術應用在數控機床上,研發了成熟的產品──OMAT數控機床自適應系統,並已經在全球廣泛應用。

自適應控制技術應用在數控加工上,是通過檢測機床主軸的負載,運用內部的專家系統對採集的主軸負載信號和相應的刀具及工件材料數據進行分析處理,實時計算出機床最佳的進給速率並應用到數控加工過程中,從而大幅度提高生產效率,並在加工過程中穩定、連續、自動的控制進給速率,同時實現動態的刀具保護功能。

在加工過程中,自適應控制系統可以依據控制對象的輸入輸出數據,進行學習和再學習,不斷地辨識模型參數並進行修正。隨著生產過程的不斷繼續,模型會變得越來越準確,越來越接近於實際,最終將自身調整到一個最優的工作狀態,實現加工過程的優化。

1)大幅提高加工效率

OMAT自適應控制系統實時採樣機床主軸負載變化,在較小載荷的情況下增大進給速率,在較大載荷的情況下減少進給速率,達到縮短加工周期、提高加工效率的目的。

2)保護刀具、機床、工件不受損害

傳統加工刀具斷裂不可檢測和控制、刀具磨損靠手動監視、效率低。在自適應控制系統的控制下,加工參數會實時自動地適應刀具負荷和切削工況。如果加工中出現突發性事件造成超載(例如刀具或工件受到的衝擊、工件毛坯的直徑增加太大等),自適應控制系統會把進給速率自動減小到內部的專家系統所允許安全值,必要時強制機床停機。當這些突發事件過去后,系統再把進給速率增加到內部的專家系統所允許的最大值,從而有效地保護刀具,減少刀具的磨損,進而延長刀具的使用壽命。

OMAT自適應控制系統具有下列保護功能:

銑刀斷裂保護(報警並停機防止工件及後續刀具損壞)

深孔鑽道具斷裂保護(報警並停機)

刀具磨損監控(數字顯示磨損量)

主軸過載保護(報警或停機)

3)實時監控、記錄切削加工狀況

自適應控制系統可以對數控加工過程進行實時的監控,並將所有在切削過程中的性能數據(主軸切削負載、進給率變化、刀具磨損量、加工工件數、切削時間等)統計起來實時生成加工情況報表,並輸出圖形、數據至Windows用戶界面,形成完整的機床檔案,供管理人員進行評估、分析,從而輔助生產管理。這些數據還可以存儲在硬碟供以後查閱存檔。

提高加工效率等於降低製造成本!典型應用統計:輪廓銑削省時約38%;銑槽省時約34%;3D銑面省時約37%;鑽孔省時約28%。如果每台設備提高加工效率按30%~40%計算,那麼安裝三部以色列OMAT優銑控制器(優化數控銑床加工的自適應控制系統),就相當於多出一台數控機床或加工中心的加工率。據已有的國內外使用數據計算,只需4~9個月即可收回用於購買OMAT產品的投資。

在生產中,自適應控制系統在加工第一件工件時就學習對刀具磨損進行監測。在隨後的加工中,系統繼續對刀具的狀況進行監測,並按刀具的當前磨損程度占最大磨損程度的百分比來進行顯示。隨著刀具的磨損,自適應控制系統能夠實時的根據刀具磨損量,自動計算出最佳的進給速度,刀具磨損到一定程度時提醒操作者更換刀具。這樣一來數控程序員可以象在使用嶄新鋒利的刀具情況一樣設定進給量。即自適應控制器對刀具的磨損進行補償。

綜上,保護刀具延長其使用壽命、保護機床減少停機時間、保護工件減少廢品出現等因素都可進一步減少成本,縮短您的投資回報周期。

OMAT自適應系統應用現狀及前景

OMAT自適應控制系統因其效果顯著的實用性,現已被國外許多著名公司使用,如Siemens、Turbinenwerke、ChevronAerospace、Boeing、GeneralElectric、MitsubisheMotors、ToshibaGE和ToyotaMotors等。國內航空航天、紡織、家電等行業的知名企業也陸續使用該產品。交大昆機科技股份有限公司與以色列OMAT公司合作成功地將系統集成安裝於產品機床THM4680卧式加工中心的840D系統上,還做了大面工件切削對比實驗,切削率提高約33%。這些已經使用了OMAT數控優化系統的企業已經獲得了相當可觀的經濟效益。

相信隨著數控加工技術的不斷發展和應用,自適應加工技術一定會得到廣泛應用,為中國製造業企業帶來突飛猛進的發展。