雙組份標線塗料

雙組份標線塗料

雙組份標線塗料——泛指反應型路面雙組份標線塗料,生產加工時,採用A、B組份分開包裝,路面施工時,A、B組份現場添加固化劑,採用專用設備,根據塗料要求進行98:2內混或1:1內混(或外混)噴、刮塗,所形成標線在路面進行化學反應后固化乾燥。雙組份標線塗料的優劣:雙組份標線塗料有內混和外混兩種,也就是一個在噴出來之前就混合好的,一個是雙槍噴出來之後混合的。外混就是兩把槍噴塗,一把槍噴A組分,一把槍噴B組分,這兩把槍斜對著路面噴塗,塗料在地面混合,這樣的設備叫做外混。外混是單獨獨立的噴槍,優點是施工簡單,設備容易控制,不容易固化設備。外混標線塗料線形不美觀,薄厚不均勻。內混和外混的區別在於噴槍,內混的噴槍是一把,噴槍的尾部是三叉型的,兩個口接塗料,一個口接噴槍,塗料是在到達噴槍頭部位置的管道里混合。缺點,操作技術性比較高,容易固化槍頭。就線形和質量來說,肯定是內混的好!混合均勻,線形漂亮,標線薄厚均勻。

雙組份標線塗料的防滑方式:如果雙組份標線塗料噴塗的話,面撒玻璃珠就可達到一定的防滑值。還有一種施工方式,就是在噴塗的設備上加一個壓力罐,裡面可以是玻璃珠,也可以是玻璃砂或者彩色防滑骨料,也採用噴塗的方式噴出來,和塗料在地面混合。通過以上方式,形成真正的雙組份防滑標線塗料,然後後面再面撒玻璃珠。以上為噴塗防滑施工方式,這種施工方式比較節省原材料,成本低,再有就是刮塗的施工方式。

1、附著力

反應前單個組份的分子量較小,使標線在發生聚合化學反應前具有很好的滲透性,當兩個組份在標線凝結過程中發生的聚合化學反應,使標線能與地面牢固結合。

2、耐磨性

兩個組份聚合反應形成網狀分子結構,將塗料中的各個組份緊密的結合為密實的整體,而兩個組份形成的網狀分子結構是特大分子量的高分子材料。

3、耐候性

標線不產生低溫斷裂,高溫軟化,使用中幾乎無老化,兩個組份聚合反映后形成新的網狀分子,是特大分子量的高分子,而且新的分子不存在任何活性分子鍵,標線的厚度可以在0.4-3.0mm之間,可選擇最佳厚度。

根據採用樹脂種類

1)環氧聚酯類

加工簡單,為溶劑型雙組份標線塗料,固化時間慢,成本低,強度差,成膜厚度低,抗污性及耐候性差等,乾燥是靠大部分溶劑揮發,大量的VOC排放,不符合目前環保要求。

2)聚氨酯類

性能高超,價格較高應用較少。其變異:環氧—聚氨酯雙組份等等

3)MMA類

即甲基丙烯酸甲酯(MMA)單體,乾燥時間可控,附著力好,由MMA單體和PMMA混合物加工而成。

4)PMMA類

採用MMA單體在工廠進行預聚合的產物,稱為聚甲基丙烯酸甲酯(PMMA)樹脂,共聚型雙組份產品,固含量接近100%,沒有排放和揮發,符合環保要求,屬於環保類產品。

根據標線類型

1)噴塗型

2)突起型

3)刮塗型

4)結構型

5)彩色防滑路面

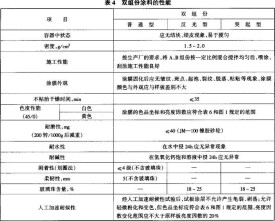

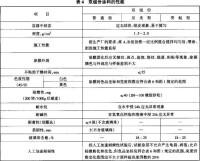

雙組份標線塗料性能

內混或外混1:1噴塗雙組份劃線機(1:1內混噴 塗設備),除中國外,全球市場一般都採用1:1內混噴塗設備施工。由於國內雙組分標線塗料質量參差不齊,普遍採用1:1外混噴塗施工居多,不過也有不少廠家開始從國外採購內混噴塗設備。

由於國內監管力度不夠,雙組份標線塗料市場比較混亂,反應型和不反應型不好分辨,魚目混珠,所採用的樹脂也不近相同,市場價格從20~35元/公斤左右不等。

中國市場一直以來由熱熔標線塗料佔主導地位,近幾年由於惡性競爭,加上政府採用低價中標,熱熔標線塗料的質量每況愈下,頻繁出現質量問題。在這樣的大背景下,反應型雙組份標線塗料由於其高超的性能及其利潤空間,開始被大家普遍認可,市場佔有率逐年升高。

採用PMMA樹脂的反應型雙組份標線塗料,是環保產品。預聚體PMMA樹脂,完全聚合后形成的漆膜近似於有機玻璃,可用於生產餐具,衛生潔具等,並具有良好的化學穩定性、和耐候性。由於其固含量接近100%,其VOC排放也基本為零。

據標線塗料網統計,中國每年施划熱熔型路面標線,熔融熱熔塗料消耗液化石油氣16750噸,相當於消耗28715噸標煤,產生二氧化碳:71585噸(不含熱熔塗料熔融過程中有毒氣體的揮發,其中包括DOP,C5,聚乙烯蠟等高溫分解的氣體)。

除了正常的人身保護,高溫施工,存儲條件等注意事項外,特提示兩條:

1、路面有水,降低其反應速度甚至停止其反應,並且對路面粘結力等於零。

2、遇甲苯類溶劑,同樣降低其反應甚至停止其反應,這個比較好理解,大家清洗設備一般都是用苯類溶劑。

MMA本體聚合反應是一個連鎖反應,反應速度很快,伴隨著聚合物的生成出現自動加速現象,並且甲基丙烯酸甲酯不是聚合物的良溶劑,長臉自由基有一定的捲曲,自動加速效應更加明顯。因為引發是通過小分析的單分子分解發生的,而生長只需要單體移動到生長鏈的末端,所以這兩個過程的聚合速率在聚合初期並不特別依賴相應的反應物在介質中擴散的能力。另一方面,雙分子終止需要在粘度增加到一定程度后,終止速率將被擴散速率所控制,而引發和生長速錄則不受影響。這種在速率上的不連續性突然破壞了連鎖反應的穩定狀態,終止生長的鏈段數少於開始生長的鏈段數,導致反應速率於放熱速率隨反應進行而增加。這種效應稱之為“自動加速效應”。由於粘度增加,散熱困難,會發生“爆聚”現象。因此本體聚合要求嚴格控制不同反應階段的溫度變化,隨時排除反應熱是很關鍵的問題。

當轉化率達到20 左右時就會隨時出現“爆聚”現象,如果不能及時終止反應將使聚合物粘度過大失去使用價值,但過早終止反應又會造成轉化率偏低,樹脂性能不佳的問題,所以在此階段須精確控制反應進程,在轉化率達到30-50 左右時,立即終止反應,並採用封端技術,以確保預聚物的活性。

簡單理解就是:MMA本體聚合,需要加溫60~90℃引發,反應到一定程度,讓其停止並降溫,避免爆聚現象發生。然後再次引發反應完成終端聚合。這種MMA本體聚合反應,都是在工廠內完成的。

所以PMMA預聚物需要經過複雜的預聚過程,對MMA單體預聚合才能達到隨心所欲的控制其性能及反應時間,其生產的雙組份標線塗料性能才有保證,所以成本也就自然比MMA單體高很多。