高速銑削

高速銑削

高速銑削,採用高的進給速度和小的切削參數。

普銑削采低速切削參,速銑削則采速切削參,速銑削普銑削具:

()效 速銑削軸轉速般/~/,達/。切削鋼,切削速約/,傳統銑削~倍;模具型腔時與傳統的加工方法(傳統銑削、電火花成形加工等)相比其效率提高4~5倍。

()精 速銑削精般μ,精。

(3)高的表面質量 由於高速銑削時工件溫升小(約為3°C),故表面沒有變質層及微裂紋,熱變形也小。最好的表面粗糙度Ra小於1μm,減少了後續磨削及拋光工作量。

(4)可加工高硬材料 可銑削50~54HRC的鋼材,銑削的最高硬度可達60HRC。

鑒於高速加工具備上述優點,所以高速加工在模具製造中正得到廣泛應用,並逐步替代部分磨削加工和電加工。但是,高速銑削在加工過程中應滿足無干涉、無碰撞、光滑、切削負荷平滑等條件。而這些條件造成高速切削在對刀具材料、刀具結構、刀具裝夾以及機床的主軸、機床結構、進給驅動和CNC系統上提出了特殊的要求;並且主軸在加工過程中易磨損且成本高(目前)。

(1)減輕刀具質量,減少刀具構件數,簡化刀具結構

由試驗求得的相同直徑的不同刀具的破裂極限與刀體質量、刀具構件數和構件接觸面數之間的關係,經比較發現,刀具質量越輕,構件數量和構件接觸面越少,刀具破裂的極限轉速越高。研究發現,用鈦合金作為刀體材料減輕了構件的質量,可提高刀具的破裂極限和極限轉速。但由於鈦合金對切口的敏感性,不適宜製造刀體,因此有的高速銑刀已採用高強度鋁合金來製造刀體。

刀片和刀座的夾緊、調整結構應儘可能消除游隙,並且要求重複定位性好。目前,高速銑刀已廣泛採用HSK刀柄與機床主軸連接,較大程度地提高了刀具系統的剛度和重複定位精度,有利於刀具破裂極限轉速的提高。此外,機夾式高速銑刀的直徑顯露出直徑變小、刀齒數減少的發展趨勢,也有利於刀具強度和剛度的提高。

(2)改進刀具的夾緊方式

模擬計算和破裂試驗研究表明,高速銑刀刀片的夾緊方法不允許採用通常的摩擦力夾緊,要用帶中心孔的刀片、螺釘夾緊方式,或用特殊設計的刀具結構以防止刀片甩飛。刀座、刀片的夾緊力方向最好與離心力方向一致,同時要控制好螺釘的預緊力,防止螺釘因過載而提前受損。對於小直徑的帶柄銑刀,可採用液壓夾頭或熱脹冷縮夾頭實現夾緊的高精度和高剛度。

(3)提高刀具的動平衡性

提高刀具的動平衡性對提高高速銑刀的安全性有很大的幫助。因為刀具的不平衡量會對主軸系統產生一個附加的徑向載荷,其大小與轉速的平方成正比。

設旋轉體質量為m,質心與旋轉體中心的偏心量為e,則由不平衡量引起的慣性離心力F為:

F=emω2=U(n/9549)2

式中:U為刀具系統不平衡量(g·mm),e為刀具系統質心偏心量(mm),m為刀具系統質量(kg),n為刀具系統轉速(r/min),ω為刀具系統角速度(rad/s)。

由上式可見,提高刀具的動平衡性可顯著減小離心力,提高高速刀具的安全性。因此,按照標準草案要求,用於高速切削的銑刀必須經過動平衡測試,並應達到ISO1940-1規定的G4.0平衡質量等級以上要求。

隨著高速切削技術的發展,高速銑削工藝的應用日益廣泛,越來越受到製造業的企業和科研工作者的關注。信息產業部某研究所自1999年7月從瑞士 MIKRON公司購進第一台HSM-700型高速立式銑削中心后,2001年10月又購進三台HSM-700型高速銑床用於生產。筆者通過對這批先進高速 銑床的加工效率進行深入、細緻的調查研究,對比了不同銑床的加工效率,推導了高速銑削加工效率的計算公式。

按照傳統切削理論,切削加工效率ZW(cm3/min)可通過下列公式計算: ZW=v·f·ap (1)

式中v---切削速度;f---進給量;ap---切削深度

根據分析與研究,我們認為式(1)不適用於高速銑削加工效率的計算,原因主要有兩點:

1)高速銑床的主軸轉速相當高(如HSM-700型高速銑床最高轉速達42000r/min,,加工平面時轉速也在35000r/min,以上),如此高的轉速使刀具並非每一轉都在切削金屬;

2)在實際加工中,設定的轉速和進給量只是最大轉速和最大進給量,實際的刀具轉速和進給量時刻都在變化(HSM-700機床的自測功能可以顯示整個切削過 程中的變化情況),切削過程中的實際轉速和進給量總是從較低值迅速達到較高值又很快降到較低值,如此反覆變化,這是銑削過程的客觀反映,而不像車削過程中 可以保持轉速和進給量恆定不變。

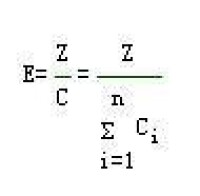

因此,我們提出用單位時間內的金屬去除量Z(cm3/min)表示加工效率,即

高速銑削

式中W---切削過程總的金屬去除量(cm3)

t---切削時間(<0,)

式(2)更符合高速銑削的實際情況,用式(2)很容易實現對高速銑削加工效率的計算,同時也便於不同銑床加工效率的比較。

例如,原來在普通銑床上加工圖1所示零件,為了縮短生產周期,一部分零件現採用高速銑床加工。這樣,可通過該零件的加工來比較兩種加工設備的加工效率。由 於該零件的表面質量要求不高,高速銑削和普通銑削均能達到要求。事實上,高速銑削加工出的零件表面粗糙度要比普通銑削加工低1~2個等級。

高速銑削

用單位時間內的金屬去除量Z=W/t(cm3/min) 表示加工效率。試驗中取銑削加工過程中的幾個時間段,記錄加工時間,測量在各個時間段零件加工前 后的體積差,通過式(2)計算得到Z值。通過多次測量計算取Z的平均值,該平均值即可視為較準確的Z值。對於圖1所示零件的高速銑削過程,由式(2)算得 的Z值為

高速銑削

高速銑削

某研究所目前用於生產的銑 床除HSM-700型高速銑床外,還有國產的立式銑床和進口的銑削中心。國產銑床是二十世紀九十年代初購進的北京第一機床廠生 產的XK5040-1型立式升降台銑床(以下簡稱國產普通銑床),目前主要用於零件粗加工及少量鑄鐵件和鋼件的加工;進口銑削中心是美國產VF- 0 HAAS型銑削中心(以下簡稱進口普通銑床),可用於粗加工和精加工。

高速銑削

高速銑削

由上述計算和比較可以看出,在高速銑床上加工該零件的金屬去除率相當高,與國產普通銑床相比其優勢更為明顯(據操作工人反映,甚至出現過高速銑床加工效率 比國產普通銑床快10倍以上的情況)。當然,對於不同材質、不同形狀和不同加工要求的零件,不同銑床的加工效率並不相同。對於加工面積較大的大型零件或形 狀特別複雜的零件,高速銑床具有更為顯著的加工效率優勢。高速銑床的效率優勢主要體現為高的刀具轉速n和高的進給速度Vf。在實際加工中,進給速度 Vf 對加工效率的影響往往更大。

高速銑削

瑞士MICRON HSM-700型高速銑床每台價值人民幣C0高速=200萬元;由於機床零部件價格昂貴,用於機床非日常維護的費用(包括故障檢修、更 換零部件等)為C2高速=9.5萬元;在高速銑床上使用的刀具均為進口銑刀,價格較為昂貴,再加上缺少針對不同刀具和零件材料的切削用量規範,使得高速銑 刀的使用成本較高,因此,從去年初至今,高速銑刀損耗費用為C3高速=14,548.13元。

美國產VF-0 HAAS型銑削中心是1998年進口的普通銑削中心,當時價值人民幣C0進普=80萬元;機床使用性能較好,除日常維護外,至今沒有出 現需要維修的故障,C2進普=0.45萬元;與高速銑床一樣,所使用的刀具均為進口銑刀,除正常的刀具磨損外,很少出現刀具非正常損耗,銑刀損耗費用為 C3進普=2,195.26元。

1992年從北京第一機床廠購進的XK5040-1型立式升降台銑床,當時價值人民幣C0國普=60萬元;目前主要用於零件粗加工,雖然精度不高,但性 能還比較穩定,除日常維護外,未出現大故障。2000年對其操作系統進行了改造(換裝了西門子操作系統),改造和檢修的費用為C2國普=6.45萬元;在 此機床上既使用進口刀具也使用國產刀具,銑刀損耗費用為C3國普=1,377.62元。

設機床的使用年限為20年,按照直線折舊法,機床每年折舊5%,則到2002年,三種銑床的當前成本分別為:

由式(3)可求得考慮成本時三種不同銑床 的加工效率分別為 E高速= Z高速 =0.1291cm3/min·萬元

高速銑削

儘管目前採用高速銑削還達不到經濟的切削效率,但並不說明高速銑削不具優勢。首先,上文對銑削效率經濟性的分析僅考慮了生產成本,並沒有考慮時間效益。在 技術飛速發展的今天,時間往往是更重要的經濟因素。高速銑削加工在縮短加工工時方面的優勢是很明顯的。其次,上文所作加工效率比較是在高速銑床和普通銑床 均能加工同一種零件的前提下進行的,事實上許多不適合(或不能)在普通銑床上加工的零件(如薄壁零件或對加工表面質量要求較高的零件)只能用高速銑床加 工。第三,高速銑削技術作為一種新的加工技術在我國正經歷不斷發展的過程,為了獲得高速銑削的經濟加工效率,必須深入研究高速銑削機理,加快進行高速銑削 工藝的科研開發,同時加強生產管理,提高操作者素質。相信隨著對高速銑削技術研究的不斷深入,加工的經濟性等問題將得到很好解決。

1) 生產實踐表明,高速銑床加工零件覆蓋面廣,特別適用於加工面積較大、形狀複雜的精密零部件。零件加工精度高,廢品率低。

2) 傳統的切削加工效率公 式不適用於高速銑削,用單位時間內的金屬去除量來表述高速銑削的加工效率更為準確。

3) 單從機床的切削效率來看,高速銑床 要高出普通銑床好幾倍,但目前高速銑床的使用成本較高。在選擇工藝方案時,可以考慮用普通銑床進行粗加工,用高速銑床進行半精加工和精加工。

4) 只有深入開展高 速銑削技術的科研開發,才能充分發揮高速銑床的加工效率優勢。