燃氣爐

國家標準節能型周期式作業爐

燃氣爐是國家標準節能型周期式作業爐,超節能結構,節能效果65%。台車採用防撞擊密封磚,爐門採用彈簧式壓緊機構,自動密封台車和爐門,一體化連軌,不需基礎安裝,放在水平地面即可使用。主要用於高鉻、高錳鋼鑄件、球墨鑄鐵、軋輥、鋼球、45鋼、不鏽鋼等淬火、退火、時效以及各種機械零件熱處理之用。

燃氣爐

1、燃氣爐爐溫均勻,工件受熱均勻;

2、燃氣爐裝載量大、生產率高,適用於各種類型的機件回火、預熱用;

3、燃氣爐爐襯採用全纖維結構,提高爐體保溫性能,節約能源,降低生產成本;

4、燃氣爐爐裝燃料方便,操作條件好;

5、燃氣爐爐設有連鎖保護裝置,可防止因誤操作而發生的故障及事故;

6、無污染,環保效益好.

本系列設備以各式燃燒氣體為介質,通過各式燒嘴燃燒加熱,最高溫度1200℃。

燃氣爐

台車耐火砌體採用高鋁定型磚結構,爐車與爐襯的密封採用自動壓緊結構。側密封的開、閉與爐車進出連鎖。

煙囪安裝自動爐壓控制、蝶閥等,可調節降溫速度。

加熱採用高速燒嘴。

工業爐的燃燒控制水平直接影響到生產的各項指標,例如:產品質量、能源消耗等。目前國內的工業爐一般都採用連續燃燒控制的形式,即通過控制燃料、助燃空氣流量的大小來使爐內的溫度、燃燒氣氛達到工藝要求。由於這種連續燃燒控制的方式往往受到燃料流量的調節和測量等環節的制約,所以大多數工業爐的控制效果不佳。隨著工業爐工業的迅猛發展,脈衝式燃燒控制技術也應運而生,並在國內外得到一定程度的應用,取得了良好的使用效果。

高檔工業產品對爐內溫度場的均勻性要求較高,對燃燒氣氛的穩定可控性要求較高,使用傳統的連續燃燒控制無法實現。隨著寬斷面、大容量的工業爐的出現,必須採用脈衝燃燒控制技術才能控制爐內溫度場的均勻性。

顧名思義,脈衝燃燒控制採用的是一種間斷燃燒的方式,使用脈寬調製技術,通過調節燃燒時間的占空比(通斷比)實現窯爐的溫度控制。燃料流量可通過壓力調整預先設定,燒嘴一旦工作,就處於滿負荷狀態,保證燒嘴燃燒時的燃氣出口速度不變。當需要升溫時,燒嘴燃燒時間加長,間斷時間減小;需要降溫時,燒嘴燃燒時間減小,間斷時間加長。控制圖見圖1。

脈衝燃燒控制的主要優點為:

傳熱效率高,大大降低能耗。

可提高爐內溫度場的均勻性。

無需在線調整,即可實現燃燒氣氛的精確控制。

可提高燒嘴的負荷調節比。

燃氣爐

普通燒嘴的調節比一般為1:4左右,當燒嘴在滿負荷工作時,燃氣流速、火焰形狀、熱效率均可達到最佳狀態,但當燒嘴流量接近其最小流量時,熱負荷最小,燃氣流速大大降低,火焰形狀達不到要求,熱效率急劇下降,高速燒嘴工作在滿負荷流量50%以下時,上述各項指標距設計要求就有了較大的差距。脈衝燃燒則不然,無論在何種情況下,燒嘴只有兩種工作狀態,一種是滿負荷工作,另一種是不工作,只是通過調整兩種狀態的時間比進行溫度調節,所以採用脈衝燃燒可彌補燒嘴調節比低的缺陷,需要低溫控制時仍能保證燒嘴工作在最佳燃燒狀態。在使用高速燒嘴時,燃氣噴出速度快,使周圍形成負壓,將大量窯內煙氣吸入主燃氣內,進行充分攪拌混合,延長了煙氣在窯內的滯流時間,增加了煙氣與製品的接觸時間,從而提高了對流傳熱效率,另外,窯內煙氣與燃氣充分攪拌混合,使燃氣溫度與窯內煙氣溫度接近,提高窯內溫度場的均勻性,減少高溫燃氣對被加熱體的直接熱衝擊。

燃燒氣氛的調節是提高工業窯爐性能必不可少的一個環節,而傳統的連續燃燒控制只能通過在線測量煙氣殘氧量,反饋給燃燒氣氛控制器,然後實時調節控制助燃空氣流量執行器的輸出,才能精確控制爐內的燃燒氣氛。由於檢測煙氣殘氧的氧化鋯感測器的可靠性、壽命和價格的原因,在工業現場的使用往往不理想。有些窯爐自控系統乾脆採用一台比例跟隨器,使助燃空氣的流量與燃料的流量成固定的比例,但這種方法不得不將助燃空氣的富餘量留得很大,達不到最佳的節能和控制過剩氧含量(或過剩空氣係數)的要求。採用脈衝燃燒控制方式,可以將油壓和風壓一次性調整到合適值,在系統投入運行后,只需保持這兩個壓力穩定即可。對壓力進行測量和控制要比流量簡單得多,可以根據系統的實際情況採取全自動控制,也可以採取人工手動控制。

與連續燃燒控制相比,脈衝燃燒控制系統中參與控制的儀錶大大減少,僅有溫度感測器、控制器和執行器,省略了大量價格昂貴的流量、壓力檢測控制機構。並且,由於只需要兩位式開關控制,執行器也由原來的氣動(電動)閥門變為電磁閥門,增加了系統的可靠性,大大降低了系統造價。

工業爐控制系統採用工業PC機作為控制單元,採用先進的現場匯流排體系結構,功能強大、畫面豐富、用戶界面友好。所有部件均選用進口產品,從而使系統更加可靠。

該系統具有以下功能:

實時監測爐內各點的溫度、煙氣殘氧、爐膛壓力、油(煤氣)壓、助燃風壓、燃料流量和助燃風流量等參數。

具有上、下限報警功能,報警列印功能,報警上、下限由用戶設定,並能將報警記錄儲存,用戶可任意查詢、列印。

可按用戶設定的溫度值或溫度曲線(見下圖)對爐內各區段進行升、降控制,其中升溫採用脈衝燃燒控制,降溫採用強制脈衝風冷控制。

溫度曲線

可對爐膛壓力進行控制。

可對窯爐的進出料進行控制。

具有歷史數據查詢功能,可按用戶需要存儲、顯示、列印歷史數據。

具有報表列印功能,實時離線列印班報、日報、月報。

具有動態工藝圖,可顯示整個窯爐的工藝流程圖,實時動態顯示爐內各點參數,實時動態顯示爐內火焰燃燒狀態。

在實際應用過程中,採用普通的脈寬調製的方法調節燃燒占空比時,當占空比接近0%或100%時,間斷或燃燒的時間太短,現場的運行效果不理想,於是我們引入了最小時間這一概念,將間斷和燃燒的最小時間定為3秒,當占空比接近0%或100%時,延長相應的燃燒和間斷時間即可解決這一問題。

脈衝燃燒作為一項新技術有著廣闊的應用前景,可廣泛應用於陶瓷、冶金、石化等行業,對提高產品質量、降低燃耗、減少污染將發揮重大作用,是工業爐行業自動控制的一次革新,將成為未來工業爐燃燒技術的發展方向。

1、設備以各式燃燒氣體為介質,通過各式燒嘴燃燒加熱,最高溫度1200℃。

2、爐體骨架由各種大中型型鋼現場組合焊接而成,外殼封板為彩鋼板,高鋁全纖維耐火甩絲毯模塊為爐襯,密封節能效果明顯。

3、台車骨架由各種大型工字鋼、槽鋼、角鋼及厚鋼板等組合焊接而成。

4、台車傳動採用全部車輪均為驅動輪,驅動可靠,傳動系統採用“三合一”電機—減速機安裝方式為軸裝式,結構緊湊、裝配牢固、進出靈活、操作簡單、維修方便。

5、台車耐火砌體採用高鋁定型磚結構,與爐體密封效果好,耐壓強度高。台車面擱置墊鐵供堆放工件用。台車幫板全部採用澆築件,保證車體不變形及耐用性。爐車與爐襯的密封採用耐火纖維密封塊電動推桿自動壓緊結構。側密的開、閉與爐車進出連鎖。

7、煙囪安裝自動爐壓控制、蝶閥等,可調節降溫速度。

8、加熱採用高速燒嘴,均布兩側。連續比例調節燃燒。執行器調節風量的大小,通過比例閥來調節燃氣量的大小,達到空燃比例燃燒,燃氣和風量設有下限限幅,每個燒嘴的燃氣管上設有控制電磁閥,每個燒嘴配有獨立完整的燃燒控制器,具有自動點火,火焰檢測,滅火報警自動斷氣。這樣充分保證燃燒溫控系統的穩定性、安全性。

9、燒咀的特點

高速燒咀是燃料與助燃空氣在燃燒室內基本實現完全燃燒,燃燒后的高溫氣體以100m-150m/s的速度噴出,從而達到強化對流傳熱,促進爐內氣流循環,達到均勻爐溫的目的,使保溫均勻在≤±10℃。

該燒咀

a、燃燒室體積小

b、燃燒氣體出口速度高

c、燒咀調節比例大,1:10

d、自動點火和火焰監測

e、每個燒嘴故障報警功能

f、每台助燃風低壓保護

g、每個燒嘴大小火連鎖安全控制

h、燃燒狀態顯示,故障報警顯示

i、溫度曲線設計及修改,保存及列印

j、操作提示,故障提示

k、助燃風機控制(開關)、爐門控制(開關)、空燃比例控制、過程安全連鎖控制

10、預熱器

採用GC型列管式插入擾流件換熱器以增加空氣的預熱溫度,爐溫1000℃時將空氣溫度預熱至300-350℃。

煙氣溫度600℃時,綜合傳熱係數45W/M2℃以上,煙氣溫≥900℃時,綜合傳熱係數55W/M2℃以上。

11、控制系統

系統主要通過爐子的溫度,壓力的檢測,對各爐子的煤氣管道的流量和煙氣的流量及稀釋風量進行調節和控制,並設有天然氣總管快速切斷裝置。

爐壓的的高低對加熱爐的使用效果影響很大,爐壓高時爐氣會衝出爐體的各密封間隙形成氣流沖刷,對採用纖維材料密封的爐門及爐底壓緊影響較大,同時,高溫氣流對爐體周圍環境和控制器件也會造成影響。而爐壓低時冷空氣從密封間隙吸入,除增加工件的氧化外還會使爐內高溫被負壓迅速抽出造成燃料浪費。為此,排煙道上裝爐壓測點控制電動調節煙氣閥,使爐壓保持在微正壓狀態

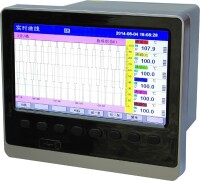

爐子採用分區爐溫控制,每區設有一個熱電偶,測量溫度進入多點記錄儀,集中跟蹤記錄爐膛內溫度。

12、安全連鎖系統

台車與爐門的安全連鎖,當爐門未開啟到一定位置時,台車將鎖定進出,台車密封未打開時台車將鎖定進出。

空、煤氣壓力、壓縮空氣壓力達不到規定要求時,燒咀的燃燒將不能啟動,若正在燃燒時則安全關閉。

13、設備的主要特點

1、節能效果好:本設備爐體的爐襯全部採用高鋁耐火纖維,與耐火磚相比導熱係數小,熱容量小,所以耐火層的厚度小,且吸熱大大降低。

燃氣爐

2、自動化程度高:爐門、爐車全部採用電動,有操作控制台,操作人員能方便地控制爐門、爐車運行。爐門、爐車有行程控制,到限定極限位置能自動停止運行,以確保安全。

燃燒系統有全套的點火,大、小火運行、檢測、熄火報警,熄火切斷和再點火功能,且每套燒咀各有一個獨立的控制箱,能夠做到單獨控制。每個控制箱介面可和儀錶間溫控儀連接,使整套系統全部做到自動控制。

管路參數採用自動控制。助燃空氣和燃料的管路壓力可設定並自動調節,使助燃空氣和燃料量控制在最佳比值,保證達到較高的燃燒效率,消除黑煙。

爐壓自動控制,通過壓力變送器把爐膛壓力信號與設定值比較,把信號傳到煙囪的執行器,通過改變煙囪的開度自動控制爐膛內的壓力。

爐內溫度控制採用先進的智能數顯溫控儀,它和測溫元件、自控燒咀組成閉環控制。具有高精度、高靈活性、抗干擾性和高可靠性。溫控系統可對熱處理生產工藝曲線進行自動計算、操作、顯示、儲存,實現全過程式控制制。

在儀錶柜上設有溫度、爐壓、各燒咀、各管路參數的操作值顯示和異常情況報警及緊急保護措施,確保操作安全。

熱備順序及轉生產順序

1、凡出現水套漏水或攪拌棒漏水,攪拌水封漏水的皆不宜轉為熱備爐。凡空氣支管閥門嚴重關不嚴或飽和蒸汽閥嚴重漏氣的又不能在熱備時檢修調換的,皆不宜作為熱備。

2、計劃熱備,應選擇爐況較好的發生爐進行熱備,若選擇火層下降,爐內嚴重結渣發生爐熱備,勢必會使其爐況更加惡化。

3、計劃熱備的發生爐,應事前進行探爐,並將有少量結渣的部分進行大釺破渣,在爐膛截面各點進行捅釺,使爐膛截面各點基本鬆緊一致。

4、適當降低灰渣層。

5、適當的加厚煤層。

6、檢查最大放散閥鍾罩起落是否靈活。

7、熱備前首先減小風量。

8、封上雙豎管水封,並根據爐出壓力及時拉起最大放散閥。

9、關嚴支管空氣閥門及飽和蒸汽閥門。