燃燒室

燃料或推進劑在其中燃燒生成高溫燃氣的裝置

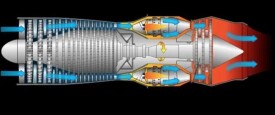

燃燒室是燃料或推進劑在其中燃燒生成高溫燃氣的裝置,是一種用耐高溫合金材料製作的燃燒設備。活塞到達上止點后其頂部與汽缸蓋之間的空間,燃料即在此室燃燒。它是燃氣渦輪發動機、衝壓發動機、火箭發動機的重要部件。由擴壓器、燃燒室殼體、火焰筒、燃料噴嘴、點火裝置構成。分為單管燃燒室、聯管燃燒室、環形燃燒室。燃燒室不能在高溫、大負荷、變工況、具有腐蝕性的環境、燃燒在高速氣流及貧油混合氣情況下進行工作。

燃燒室是一種用耐高溫合金材料製作的燃燒設備。活塞到達上止點后其頂部與汽缸蓋之間的空間,燃料即在此室燃燒。

當活塞位於上止點時,活塞頂面以上、氣缸蓋底面以下所形成的空間稱為燃燒室。在汽油機氣缸蓋底面通常鑄有形狀各異的凹坑,習慣上稱這些凹坑為燃燒室。

工作過程

1.氣流擴壓減速,2.噴油霧化,3.點火,4.形成燃燒迴流區,5.燃燒,6.摻混冷卻

工作條件

不能在

①燃燒室在高溫、大負荷下工作

②燃燒室在變工況下工作

③燃燒室在具有腐蝕性的環境下工作

④燃燒室內的燃燒過程是一個極其複雜的物理化學過程

⑤燃燒室中的燃燒在高速氣流及貧油混合氣情況下進行(“空氣分股”、“減速擴壓”、“反向迴流”)

在整台燃氣輪機中,它位於壓氣機與渦輪之間。

燃氣輪機運行時,燃燒室在寬廣的工況範圍內工作。在燃氣輪機工作情況的過程中,燃燒室進口的空氣流量、溫度、壓力、速度以及燃油消耗量都會發生變化,這些變化反過來又會影響整台燃氣輪機的性能。所以,弄清燃燒室的變工情況特性,對整台燃氣輪機的變工況運行有積極地意義。

擴散燃燒:燃料與助燃劑邊混合邊燃燒的過程,燃燒快慢由擴散快慢決定。

動力燃燒:燃料與助燃劑先混合后然後燃燒的過程。燃燒快慢由可燃混合物的化學動力學因素決定。

差異:動力燃燒——燃燒之前混合均勻

擴散燃燒——燃燒之前不混合

主燃區、補燃區(中間區)、摻混冷卻區

擴壓器、燃燒室殼體、火焰筒、燃料噴嘴、點火裝置

1.功用:降低從壓氣機流出的氣流速度,以利於燃燒的組織。

2.分類:一級擴壓器、二級擴壓器、突然擴張式擴壓器。

1.功用:燃燒室殼體構成二股氣流通道;在環管和環形燃燒室中,燃燒室殼體 由內外殼體組成,他們又是燃機的主要承力件。

2.燃燒室內殼體加強肋:燃燒室內套很多採用由鈑料衝壓焊接的加強肋予以加強。為減輕質量,在加強肋的輻板上可沿周向開許多減輕孔,在孔口處翻邊加強。

3.燃燒室外套安裝邊結構:

(a)搭接滾焊形式,用的比較普通;

(b)對接熔焊形式;

(c)搭接熔焊形式;它可以獲得比滾焊更好的氣密性;

(d)形式結構比較合理,因為焊縫遠離安裝邊,可有效地減少焊接熱影響區對安裝邊造成的撓曲變形。

1. 組成:渦流器、火焰筒筒體、燃氣導管等組成。

2. 渦流器:①:功用:使高溫燃氣在火焰筒頭部形成低速迴流區,保證點火、穩定燃燒和完全燃燒。

②:分類:無片式渦流器、葉片式渦流器(軸流式、徑流式)

火焰筒筒體:筒壁的冷卻方式有氣膜式和散熱片式(已淘汰)

傳焰管:在分管和連管燃燒室中應裝有傳焰管,用來傳遞燃燒區之間的火焰並均衡火焰筒間的壓力

1. 功用:將燃料霧化,加速混合氣的形成,保證穩定燃燒和提高燃燒效率。

2. 分類:離心噴嘴、氣動噴嘴、蒸發噴嘴、甩油噴嘴。

3. 離心式噴嘴:燃料以一定的壓力切向進入內腔,如上圖。在離心力的作用下,實現霧化。離心噴嘴可分為:雙路雙室雙噴口噴嘴、雙路雙室單噴口噴嘴、雙路單室單噴口噴嘴

1. 功用:在燃氣輪機啟動時,向燃燒室提供初始點火火炬。

2. 分類:間接點火裝置、直接點火裝置。

3. 間接點火裝置:實際上是小小燃燒室系統,現已基本不用

有燃燒室效率、壓力損失、穩定性、點火範圍、出口溫度分佈和容熱強度等。

但與燃氣輪機變工況密切相關的參數主要是燃燒室效率和壓力損失,前者直接關係到燃氣輪機的燃料消耗量(影響燃氣輪機的效率),而且還影響到流經渦輪的燃氣流量;而後者直接影響到渦輪的膨脹比。由於燃燒室內部燃燒過程的複雜性,人們還不能全部用理論計算的方法給出燃燒室效率和壓力損失隨工況的變化關係,這些的關係式主要還是以實驗為基礎的經驗公式。

1) 擴壓器中的流動損失。它包括摩擦阻力和擴張角過大引起氣流脫離的流動阻力;

2) 氣流流過燃燒室各部件時的流動損失。包括氣流經頭部裝置(擾流器或燃燒碗等)的壓力損失及流經壁面進氣孔或縫隙時的壓力損失;

3) 進氣射流與火焰筒內主流之間的混合損失;

4) 氣流通過通道內各種障礙物(支板、檔板、噴嘴等)所產生的附加壓力損失;

5) 氣流加熱時,由於氣流密度的變化所引起的熱阻損失。

上述的燃燒室中五個部分的壓力損失歸納起來可以分為二大類:

一類是流動阻力損失;另一類是熱阻損失。

燃燒室的總損失可由以上兩類阻力損失相加獲得。

燃燒室入口處空氣的總壓;燃燒室出口處燃氣的總壓;燃燒室入口處空氣的平均流速;燃燒室入口處空氣的密度。

但試驗表明:在燃燒工況下,燃燒室的流阻損失係數與:燃燒室冷吹風試驗時的流阻損失係數;反應燃燒室結構差異的常數 有關

單管燃燒室、聯管燃燒室、環形燃燒室

1.結構特點

管形火焰筒的外圍包有一個單獨的殼體,構成一個分管,沿燃氣輪機周圍6-16個這樣的分管,各分管用傳焰管連通,以傳播火焰和均衡壓力。

2.優點:

① 裝拆、維修、檢修方便 ② 因各個分管的工質流量不大,調試容易,實驗結果比較接近實際情況

3.缺點:

① 裝拆、維修、檢修方便 ② 因各個分管的工質流量不大,調試容易,實驗結果比較接近實際情況

1 .結構特點:

若干個火焰筒均勻排列安裝在同一個殼體內,相鄰火焰燃燒區 之間用傳焰管連通。

2.優點:

① 適合與軸流式壓氣機配合,布局緊湊、尺寸小、剛性小; ② 氣流轉彎小,流體阻力小,熱散失小; ③ 調試比較容易,加工製造的工作量比分管小。

3.缺點:

① 燃燒室出口溫度場沿周向不夠均勻; ② 燃燒室的流體損失較大; ③ 耗費的材料、工時較多; ④ 質量較重。

1.結構特點:

內、外殼體與聯管燃燒室類似,但火焰筒卻有很大差別。在內外殼 體之間的環形腔中,布置了一個呈環形的火焰筒,即火焰筒內外壁 構成環形主燃區。

2.分類:

迴流環形燃燒室;

直流環形燃燒室:全環形燃燒室、帶有單獨頭部的環形燃燒室。

3.優點:

① 環形火焰筒製造簡單,長度短,質量輕; ② 與軸流式壓氣機、渦輪配合方便,壓力損失最; ③ 節約火焰筒冷卻空氣量約1/3; ④ 空間利用率最高,聯焰性好。

4.缺點:

① 調試時需要大型氣源; ② 火焰筒剛性差; ③ 燃料分佈不均勻,組織燃燒困難; ④ 裝拆維修困難

隨著現代技術的發展,全球排放標準的限制和人類對於環境的要求越來越高,高效節能、低污染已成為現代汽車的發展趨勢。綜合考慮發動機燃油經濟性、功率和排放等指標,新型燃燒室在現在汽車中的應用也越來越廣泛。

燃燒室主要部分位於氣缸蓋凹入的排氣門下方,直徑很小,結構緊湊,有一定的擠氣面,可形成較強的擠氣紊流。同時,進氣門淺凹坑處與主燃燒室有淺槽相通。其優點是:可以燃燒非常稀薄的混合氣,空燃比可達26,降低了燃油消耗率。其缺點是,必須用高辛烷值汽油,對積碳敏感,需嚴格控制壓縮比。

tccs燃燒室是美國taxaco controlled combustion process中的一種燃燒室。屬於汽油噴射統一式的類型。

在此系統中吸入氣缸的只是空氣,並且用導氣屏組織強烈的吸氣渦流,在壓縮將近終了時,約上止點前30°曲軸轉角,通過噴嘴順氣流將燃料噴入氣缸,燃料即隨氣流流動形成混合氣。因為在氣流下方布置著火花塞,此時在火花間隙附近恰好具有較濃的易著火的混合氣。著火后火焰及燃氣隨氣流擴展。點火后噴入的燃料與旋轉氣流形成的混合氣遇到火焰立即燃燒。

這種燃燒系統並不一定利用氣缸中全部空氣,小負荷時,燃燒產物擴展的區域並不大,隨著負荷增加,噴油持續期延長,燃燒產物區域也隨之擴展,只是到全負荷時才擴展到整個氣缸。因此它的總空燃比可達100。

優點:1)功率可採用變質調節,因此在部分負荷時,具有較高的經濟性。

2)對燃料的辛烷值不敏感。多種燃料適應性強。當採用ε=12,即使採用汽油、煤油、柴油等不同燃料也不影響其性能。

3)排污降低。

缺點:分層給氣不好時,適應變工況能力差。即高負荷時會排出碳煙,低負荷時造成混合氣過稀,hc排放量較多。

主室中進入稀混合氣,副室中進入濃混合氣。這些可以由化油器的結構來保證。由於主、副室之間有火焰孔,通過火焰孔做適當混合,在副室內和火焰孔附近形成中間混合氣,這樣混合氣形成分層。

當火花塞點火后,副室內濃混合氣首先著火,然後火焰從火焰孔噴![]() 出,使中間濃度混合氣燃燒,最後使稀混合氣燃燒。

出,使中間濃度混合氣燃燒,最後使稀混合氣燃燒。

在本田cvcc分層燃燒系統中,主燃燒室中沒有組織渦流,加上採用的是稀薄混合氣,所以燃燒緩慢。在膨脹過程尚有明顯的燃燒。故cvcc系統的經濟性不如德士古燃燒系統。但是排氣污染卻大大降低,由於排氣溫度高,所以cvcc排氣管有意做成雙層大容積,起熱反應器作用,進一步氧化排氣中的hc和co。所以排放性能很好。

汽油機燃燒室的設計對發動機動力性、經濟性、工作穩定性及排 放特性有很大影響,為此,燃燒室的設計應滿足以下要求。

用燃燒室的面容比—燃燒室表面積與其容積之比來表徵燃燒室的緊湊性。面容比小,燃燒室結構緊湊,從而使火焰傳播距離短,燃燒可在短時間內完成、使爆燃傾向減小,還可以提高發動機壓縮比。同時,由於單位體積的表面積較小,相對散熱面積小,熱損失減小,發動機熱效率高,面容比小,使缸壁激冷區減小,HC排放量減少。燃燒室面容比大小取決於氣缸直徑與然燒室的形狀,在採用小燃燒室情況下,為減少單位體積的表面積,多用半球形燃燒室。

火花塞位置不同,火焰傳播距離和燃燒速度的變化率也不同,從而影響汽油機的工作性能,為此,確定火花塞位置時,應考慮以下幾個方面: 1)應使火焰傳播距離短,如火花塞布置在燃燒室中央。 2)使末端氣體受熱減少,如火花塞布置在排氣門附近。

3)減少各循環之間的燃燒變動,保證暖機和低速穩定性好,如火花塞布置在進、排氣門之 間,便於利用新鮮混合氣掃除火花塞周圍的殘餘廢氣,使混合氣易於點燃,同時應控制氣流的強度,避免吹散火花。

4)確保發動機運轉平穩,火花塞的位置應能使從火花塞傳播開的火焰面逐漸擴大。

燃燒室的容積分佈情況反映了混合氣體的分佈情況。與火花塞位置相配合,決定了燃燒的放熱規律、火焰燃燒到邊緣可燃混合氣的距離,從而影響發動機的抗爆性,工作粗暴型,性,經濟性,壓力上升速度及工作穩定性等。如:當圓鏈形燃燒室在其底部點火時,燃燒速率先快后慢,楔形燃燒室與此類似,在圓鏈形燃燒室頂部點火時,燃燒速率先慢后快,圓柱形的情況介於兩者之間,浴盆形燃燒室與此類似

總之,燃燒室的容積分佈應配合火花塞的位置考慮,最有利的分佈是使燃燒過程初期壓力升高率較小,發動機工作柔和,中期放熱量最多,以獲得較大的循環功。後期補燃鉸小,具有高的熱效率。

進氣口、進氣道的布置盡量減小進氣阻力,提高進氣充量。燃燒室的形狀應考慮允許有較大的進氣門直徑,如果楔形燃燒室可安排直徑較大的進氣門,混合氣流經處應盡量光滑、轉彎少,下圖為半球形和斜浴盆形燃燒室充量係數的比較。

半球形燃燒室的進氣通道彎道少,且燃燒室弓高稍高(斜面積大)利於布置較大面積的進排氣門,因此性能好,充量效率高。

燃燒室內形成適當強度的氣體流動可以加快火焰傳播;增加末端混合氣的冷卻;減少循環 間燃燒變動,擴大混合氣體著火界限,利於燃燒更稀混合氣;減少HC排放量,但紊流過強,向缸壁傳熱損失增加,還可能吹熄火核而失火,反而使Hc排放增多。下圖所示為紊流適宜和紊流過強時燃燒壓力變化的比較。

可見,紊流過強時,即使點火提前角減小,壓力升高率仍較高,使工作粗暴,熱效率降低。實踐證明,紊流強度使壓力升高率為196-245(千帕/度)時,發動機熱效率最高。

近年來,發展了一種低污染、低油耗、高旋流的燃燒室—火球形燃燒室。

進氣過程形成的旋流在壓縮過程中被壓入排氣門下面的小直徑室內,高速旋流加之緊湊的燃燒室允許使用高的壓縮比而不引起表面點火或爆燃。

對末端混合氣適當冷卻,可以避免燃燒室局部熱點,降低終燃混合溫度,減少爆燃傾向,同時要注意冷卻強度不可過大,否則會使HC排放量增多。