燒結溫度

專業術語

燒結溫度是專業術語,拼音為shāo jié wēn dù,是指耐火物料或陶瓷生坯通過燒結,達到氣孔最小、收縮最大、產品最緻密、性能最優良或成為堅實集結體狀態時的溫度。

耐火物料或陶瓷坯體在燒結過程中,要發生複雜的物理化學變化,如原料的脫水、氧化分解、易熔物的熔融、液相的形成、舊晶相的消失、新晶相的生成以及新生成化合物量的不斷變化,液相的組成、數量和粘度的不斷變化。與此同時,坯體的氣孔率逐漸減少,坯體的密度不斷增大,最後達到坯體氣孔率最小,密度最大時的狀態稱為 燒結。燒結時的溫度稱為燒結溫度。物料的收縮和氣孔率,隨加熱過程中溫度升高而變化。當氣孔率開始下降,線收縮率小於或等於6%時,相應的溫度稱開始燒結溫度,隨溫度升高,氣孔率將繼續下降,直到某一溫度,收縮率達理論值的95%以上時,即為完成燒結的溫度。從開始燒結到燒結完成是一個溫度範圍。在燒結範圍中選擇一個適宜的溫度,作為燒成物料的最高最佳溫度,工藝上稱燒結溫度。燒結溫度低於物料的熔點或熔融範圍。

燒結時的溫度稱為燒結溫度,若繼續升溫,坯體開始變形、軟化、過燒膨脹。燒結溫度和開始過燒溫度之間的溫度範圍稱為燒結溫度範圍。

將試條放入烘箱內,在下烘乾至恆重。在乾燥器內冷卻至室溫後備用。在天平上稱取乾燥后的試樣重。稱取飽吸煤油后在煤油中試樣重。飽吸煤油后在空氣中的試樣重。將稱好重量的試樣放入烘箱內排除煤油,直至將試樣中的煤油排完為止。

按編號順序將試樣裝入高溫爐中,裝爐時爐底和試樣之間撒一層薄薄的煅燒石英粉或AlO粉。裝好后開始加熱,並按升溫曲線升溫,按預定的取樣溫度取樣。

在每個取樣溫度點保溫15min,然後從電爐內取出試樣迅速地埋在預先加熱的石英粉或AlO粉中,以保證試樣在冷卻過程中不炸裂。冷至接近室溫后,將試樣編號,取樣溫度記錄於表中,檢查試樣有無開裂、粘砂等缺陷。然後放入烘箱中烘至恆重。取出試樣放入乾燥器內,冷卻至室溫。將試樣分成兩批,以下為第一批,測定其飽吸煤油后在煤油后在空氣中重,以上的試樣為第二批,測定其飽吸水后在水中重及飽吸水后在空氣重,計算公式:

燒后氣孔率

式中: ——燒后試樣在空氣中重量;

——燒后試樣在煤油(水)中重量;

——燒后樣飽吸煤油(水)后在空氣中重量。

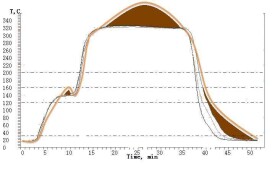

按上述公式算出各溫度點的結果后,以溫度為橫坐標,氣孔率和收縮率為縱坐標,畫出收縮率和氣孔率曲線,並從曲線上確定燒結溫度和燒結溫度範圍。

在一定的溫度範圍內,燒結溫度愈高,原子擴散能量愈強,燒結頸的形成和長大速度愈快,顆粒之間的冶金結合面也愈多。同時孔隙也趨於減少和球化。燒結體的強度是由顆粒之間的結合面而保證的,如果燒結體中所有的顆粒互相之間都燒結在一起,無任何孔隙,那麼燒結零件的強度可以達到緻密材料的強度。因此,從燒結角度來說,提高燒結溫度可以提高燒結零件的強度。另一方面,提高燒結溫度可以提高燒結體合金化的程度,如Fe—C的燒結會增加化合碳的含量,這樣既消除了非化合碳遊離石墨的有害影響,又增加了合金中的含碳量,而且燒結溫度的提高還可以提高碳在奧氏體中的均勻度。這樣有利於在冷卻過程中形成性能良好的珠光體組織,避免因奧氏體晶粒表面碳含量高容易形成二次滲碳體的非正常組織。所以提高燒結溫度可提高燒結零件的強度和硬度。但是過高的燒結溫度,燒結體形狀尺寸變化大,難以控制,過高的燒結溫度還會影響到燒結爐的壽命。所以必須在允許的範圍內適當地提高燒結溫度。