雙質量飛輪

工業產品

汽車史上第一個批量生產的雙質量飛輪在1985年前後投產(用於寶馬轎車),該裝置採用了無潤滑的阻尼器,這種阻尼器由位置遠在外側的、短而呈直線形的重型彈簧組成,在圓周上均勻分佈著8個或更多此類彈簧,切向放置,但是,這種結構方案存在較為嚴重的磨損問題,導致使用壽命較短。

1987年前後,採用了第一個潤滑油潤滑的雙質量飛輪,其中的彈簧用作外部阻尼器,潤滑油存放在彈簧溝槽中.對彈簧和滑動殼體之間的接觸處進行潤滑,延長了裝置的使用壽提高。

1989年引入了弧形彈簧阻尼器,這是雙質量飛輪的一個突破。這項技術立即解決了幾乎所有的雙質量飛輪共振問題。此外.成本也在不斷地下降。

1995年利用金屬板開發了雙質量飛輪的摺疊式質量。這為廣泛地應用雙質量飛輪奠定了基礎。這種大量細緻縝密的工作換來了雙質量飛輪生產的大幅度上升。

1998年雙質量飛輪的年產量大約為200萬件,因此,歐洲當年生產的帶手動變速器的轎車之中,有1/5左右利用雙質量飛輪降低了雜訊,提高了舒適性。1997年按照發動機排量和汽油機/柴油機分級的各種發動機中採用雙質量飛輪的比例。排量超過2L的發動機,尤其是汽油機,基本上都裝備了雙質量飛輪。中等排量的發動機採用雙質量飛輪比較晚一些。而排量小於1.6L的發動機採用雙質量飛輪者更是少見。2004年魯克公司的雙質量飛輪產、銷量約為500萬件。

雙質量飛輪

雙質量飛輪將原來的一個飛輪分成兩個部分,一部分保留在原來發動機一側的位置上,起到原來飛輪的作用,用於起動和傳遞發動機的轉動扭矩,這一部分稱為第一質量(初級質量),另一部分則放置在傳動系變速器一側,用於提高變速器的轉動慣量,這一部分稱為第二質量(次級質量)。兩部分飛輪之間有一個環型的油腔,在腔內裝有彈簧減振器,由彈簧減振器將兩部分飛輪連接為一個整體。

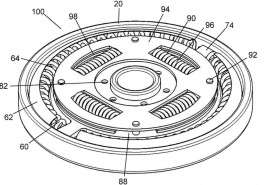

一個典型的雙質量飛輪結構一般包括第一質量、第二質量、彈性元件(螺旋彈簧)等元件。

為了降低發動機旋轉的不均衡性而造成傳動系的扭轉振動,傳統上在離合器中採用扭轉減振器來達到減振目的。但一方面,該扭轉減振器無法法將整個動力傳遞系統的固有頻率降低到發動機怠速以下,因此在整個發動機運行過程中仍然存在著共振現象;另一方面由於受到扭轉減振器彈簧安裝半徑限制和傳遞扭矩需要,在實際設計中很難通過降低彈簧剛度來減少扭振,因此在發動機實用轉速範圍(1000-2000r/min)之間,難以通過降低減振彈簧剛度來得到更大的減振效果。

雙質量飛輪的次級質量與變速器的分離和結合由一個不帶減振器的剛性離合器盤來完成,由於離合器沒有了減振器機構,質量明顯減小。減振器組裝在雙質量飛輪系統中,並能在盤中滑動,明顯改善同步性並使換檔容易。

而雙質量飛輪將質量一分為二,其中的第二質量(次級質量)能在不增加飛輪的慣性矩的前提下提高傳動系的慣性矩,而使共振轉速下降到怠速轉速以下。也就是說在任何情況下,出現共振轉速都在發動機運行的轉速範圍以外。

只有在發動機剛起動和停機時才會越過共振轉速,這也是常見汽車發動機起動和停機時振動特別厲害的原因。

雙質量飛輪是當前汽車上隔振減振效果最好的裝置。因此20世紀90年代以來在歐洲得到廣泛推廣,已從高級轎車推廣到中級轎車,這與歐洲人喜歡手動檔和柴油車有很大關係。眾所周知,柴油機的振動比汽油機大,為了使柴油機減少振動,提高乘坐的舒適性,現在歐洲許多柴油乘用車都採用了雙質量飛輪,使得柴油機轎車的舒適性可與汽油機轎車媲美。在國內,一汽大眾的寶來手動檔轎車也率先採用了雙質量飛輪。

主要特點表現在:

(1)扭振隔振:雙質量飛輪幾乎使發動機曲軸的扭振完全與變速箱隔離,尤其能把發動機低速區域內的不均衡性完全過濾掉。這樣就給降低怠速轉速和使發動機主要運轉在低速區提供了可能性,也因此實現了整車燃油經濟性的提升和噪音降低。

(2)變速箱減載

由於雙質量飛輪降低了輸入軸的不平衡性,因此變速箱由之產生的負荷和應力也隨之降低。雙質量飛輪幾乎完全消除了傳統系統中高頻變速器的附加扭矩。既然變速器減小了附載入荷,就可以傳遞較高的靜力扭矩。在帶有雙質量飛輪的柴油機中尤其如此。

(3)曲軸減載

由於雙質量飛輪的初級質量較傳統傳動系統的飛輪質量小很多,所以飛輪的轉動慣量很小,同時次級質量對於曲軸的彎曲載荷而言可以忽略不計,因此飛輪的轉動慣量所帶來的慣性力矩給曲軸施加的動載荷減少了。

(4)換擋性能提升

由於雙質量飛輪的使用有效的隔離發動機傳來的振動,因此可以在寒冷天氣下使用粘度更低的潤滑油,並得到更好的換擋效果;另外離合器的減振器取消也降低了同步器上的力,使換擋力更小。

此外,由於負載較小,使用壽命長,外形尺寸也要小於傳動離合器。