軸系

軸系

軸系,是指在推進裝置中從主機輸出軸法蘭到推進器,其間以傳動軸為主的一整套設備組成的傳動系統。其作用是將發動機的動力矩傳給推進器,以克服其在水中的阻力矩,同時將推進器產生的推力傳遞給船體,克服航行時的阻力。包括推力軸、中間軸等傳動軸、尾軸、推力軸承、中間軸承、尾軸承、軸承附件、潤滑、冷卻、密封裝置等。

軸、軸承和軸上零件的組合構成了軸系,它是機器的重要組成部分,對機器的運轉正常與否有著重大的影響。

軸系按其在傳動鏈中所處的地位不同可分為傳動軸系和主軸軸系,一般對傳動軸的要求不高,而作為執行件的主軸對保證機械功能,完成機械主要運動有著直接的影響,因此對主軸有較高的要求。

軸的主要功能是支承旋轉零件和傳遞轉矩。它主要由3部分組成:安裝傳動零件輪轂的軸段稱為軸頭、與軸承配合的軸段稱為軸頸、聯接軸頭和軸頸的部分稱為軸身。軸頸和軸頭表面都是配合表面,其餘則是自由表面。配合表面的軸段直徑通常應取標準值,並須確定相應的加工精度和表面粗糙度。軸的設計,一方面要根據使用條件,合理地選擇材料,確定主要尺寸,保證其具有足夠的工作能力,滿足強度、剛度和振動穩定性等要求。另一方面要綜合考慮自身及軸上零件的裝拆、定位、固定以及加工工藝、維修保養等要求。合理地確定軸的結構形狀和尺寸,即從軸繫結構的設計角度出發進行軸的結構設計,也稱為軸的結構化。通常軸的結構設計,應使軸系受力合理,有利於提高軸的強度、剛度和振動穩定性,有利於節約材料和減輕重量。軸及軸上零件應定位準確、固定可靠、便於裝拆和調整。還應具有良好的加工和裝配工藝性,並盡量避免應力集中。

軸承是支承軸等迴轉零件旋轉、並降低支承摩擦的零部件。按相對運動表面的摩擦形式,軸承分為滾動軸承和滑動軸承兩大類。常用的滾動軸承已標準化,由專門的工廠大批量生產,在機械設備中得到了廣泛應用。設計時只需根據工作條件選擇合適的類型,依據壽命計算確定規格尺寸,並進行滾動軸承的組合結構設計。在分析和設計滾動軸承的組合結構時,主要應考慮:軸系的固定;軸承與軸、軸承座的配合;軸承的潤滑和密封;提高軸系的剛度等方面問題。顯然,此時考慮的也應是整個軸系,而不僅僅是軸承本身。

軸繫結構的設計要求,主要應從以下4個方面來考慮。

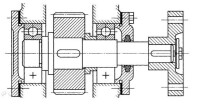

(1)軸系的固定為保證軸系能承受軸向力而不發生軸向竄動,需要合理地設計軸系的軸向支承、固定結構,常用的軸系支承、固定形式有:①兩端固定(又稱雙支點單向固定)軸系兩端由兩個軸承支承,每個軸承分別承受一個方向的軸向力。這種結構較簡單,適用於工作溫度不高、支承跨距較小(跨距≤400mm)的軸系。為補償軸的受熱伸長,在裝配時,軸承應留有約0.25~0.4mm的軸向間隙。間隙的大小常用軸承蓋下的調整墊片或擰在軸承蓋上的調節螺釘調整,調節十分方便。②一端固定一端遊動(又稱單支點雙向固定)軸系由雙向固定端的軸承承受軸向力並控制間隙,由軸向浮動的遊動端軸承保證軸伸縮時支承能自由移動。為避免鬆動,遊動端軸承內圈應與軸固定。這種結構適用於工作溫度較高、支承跨距較大的軸系。③兩端遊動軸系兩端的支承軸承(採用圓柱滾子軸承)軸向均可遊動,以適應人字齒輪傳動工作時,主、從動輪須對正的要求。當然這種結構形式用的較少,僅用於類似的特殊場合。上述的常見結構中,軸上零件和軸承在軸上的軸向位置多採用軸肩或套筒定位,定位端面應與軸線保持良好的垂直度;軸肩圓角半徑必須小於相應的軸上零件或軸承的圓角半徑或倒角寬度。對於滾動軸承的定位,軸肩高度應小於軸承內圈高度的3/4,以便於拆卸軸承。

(2)軸系軸向位置的調整為方便地實現傳動零件(如圓錐齒輪、蝸桿、蝸輪等)在軸系中具有準確的工作位置,要考慮軸系軸向位置的調整。

(3)軸承的配合由於軸承的配合關係到迴轉零件的迴轉精度和軸系支承的可靠性,因此在選擇軸承配合時要注意:①滾動軸承是標準件,選擇配合時,軸承內圈與軸的配合採用基孔制;軸承外圈與軸承座的配合採用基軸制。②一般轉速較高、負載較大、振動較嚴重或工作溫度較高的場合,應採用較緊的配合。當載荷方向不變時,轉動套圈的配合應比固定套圈的緊一些。經常拆卸的軸承以及遊動支承的軸承外圈,應採用較松的配合。

軸系

軸系

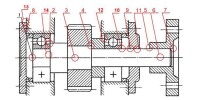

左端:只裝軸承及端蓋。

右端:軸端擋圈、半聯軸器、軸承端蓋、右端軸承、套筒、齒輪依次從軸的右端向右拆卸。

左端:先拆掉端蓋,然後拆軸承。

因為採用雙支點各單向固定,所以角接觸球軸承在安裝的時候,可以通過調整端蓋端面與外殼之間的墊片的厚度,使軸承外圈與端蓋之間留有很小的軸向間隙,以適當補償軸受熱伸長。

零件的軸向定位

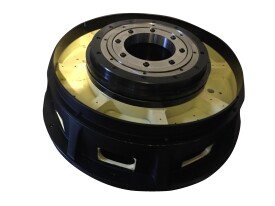

軸系實物

套筒:齒輪和軸承

軸承:套筒和端蓋

半聯軸器:定位台階和檔圈

零件的周向定位

齒輪:鍵

套筒:過盈配合

軸承:過盈配合

半聯軸器:鍵

軸系的軸向定位

軸系的軸向定位:軸承+端蓋

錯誤示意

1.軸端無倒角,軸上零件不便裝拆。

2.軸肩過高,軸承不便拆卸

3.齒輪無周向固定

4.軸頭段長度等於齒輪輪轂的長度,套筒頂不住齒輪,齒輪固定不可靠。

5.聯軸器沒有軸向定位。

6.聯軸器沒有周向固定。

7.聯軸器沒有軸向固定。

8.無調整墊片,軸承間隙無法調整。

9.無密封裝置,無法防漏油及防塵。

10.精加工面過長而不便裝拆軸承。

11.轉動的軸與靜止軸承端蓋相接觸,軸不能正常運轉。

12.轉動的套筒與靜止的軸承外圈相接觸,軸系不能正常運轉。

13.鑄造箱體的機加工面與非機加工面未區分開。

14.無砂輪越程槽,軸頸處不便磨削加工。

改正後