傳送帶

傳送帶

17世紀中,美國開始應用架空索道傳送散狀物料;19世紀中葉,各種現代結構的傳送帶輸送機相繼出現。 1868年,在英國出現了皮帶式傳送帶輸送機;1887年,在美國出現了螺旋輸送機;1905年,在瑞士出現了鋼帶式輸送機;1906年,在英國和德國出現了慣性輸送機。此後,傳送帶輸送機 受到機械製造、電機、化工和冶金工業技術進步的影響,不斷完善,逐步由完成車間內部的傳送,發展到完成在企業內部、企業之間甚至城市之間的物料搬運,成為物料搬運系統機械化和自動化不可缺少的組成部分。

傳送帶方式於1869年開始在 辛辛那提屠宰場使用,也廣泛應用於罐頭食品工業和鑄鐵業。

傳送帶一般按有無牽引件來進行分類: 具有牽引件的傳送帶設備和沒有牽引件的傳送帶設備。

具有牽引件的傳送帶設備種類繁多,主要有: 帶式輸送機、板式輸送機、小車式輸送機、自動扶梯、自動人行道、刮板輸送機、埋刮板輸送機、斗式輸送機、斗式提升機、懸掛輸送機和架空索道等。

傳送帶

具有牽引件的傳送帶設備構成和特點:

具有牽引件的傳送帶一般包括:牽引件、承載構件、驅動裝置、漲緊裝置、改向裝置和支承件等。牽引件用以傳遞牽引力,可採用輸送帶、牽引鏈或鋼絲繩;承載構件用以承放物料,有料斗、托架或吊具等;驅動裝置給輸送機以動力,一般由電動機、減速器和制動器(停止器)等組成;漲緊裝置一般有螺桿式和重鎚式兩種,可使牽引件保持一定的張力和垂度,以保證傳送帶正常運轉;支承件用以承托牽引件或承載構件,可採用托輥、滾輪等。

具有牽引件的傳送帶設備的結構特點是:被運送物料裝在與牽引件連結在一起的承載構件內,或直接裝在牽引件(如輸送帶)上,牽引件繞過各滾筒或鏈輪首尾相連,形成包括運送物料的有載分支和不運送物料的無載分支的閉合環路,利用牽引件的連續運動輸送物料。

沒有牽引件的傳送帶設備構成和特點:

沒有牽引件的傳送帶設備的結構組成各不相同,用來輸送物料的工作構件亦不相同。

它們的結構特點是:利用工作構件的旋轉運動或往複運動,或利用介質在管道中的流動使物料向前輸送。例如,輥子輸送機的工作構件為一系列輥子,輥子作旋轉運動以輸送物料;螺旋輸送機的工作構件為螺旋,螺旋在料槽中作旋轉運動以沿料槽推送物料;振動輸送機的工作構件為料槽,料槽作往複運動以輸送置於其中的物料等。

1.適用範圍廣。除粘度特別大的物料外,一般固態物料和成件物均可用它輸送;

2、輸送能力大。特別是鱗板板式輸送機(一般稱為雙鏈有擋邊波浪型板式輸送機)的生產能力可高達1000t/h;

3、牽引鏈的強度高,可用作長距離輸送;

4、輸送線路布置靈活。與帶式輸送機相比,板式輸送機可在較大的傾角和較小的彎曲半徑的條件下輸送,因此布置的靈活性較大。板式輸送機的傾角可達30°-35°,彎曲半徑一般約為5-8m;

5、在輸送過程中可進行分類、乾燥、冷卻或裝配等各種工藝加工;

6、運行平穩可靠;

斗式輸送機(Bucket elevator ):

斗式輸送機。輸送散裝貨(如煤等)貨斗的傳送帶,傳送帶連續不斷地將貨斗送到敞開的艙口上面的某一點后,再將貨斗向貨艙中倒空

斗式輸送機,適用於冶金、礦山、建築、化工、食品、糧食等行業一定粒度、塊度的物料和粉料的輸送。它包括有驅動裝置(含逆止裝置)、殼體(包括水平段、改向段、垂直段)、及位於殼體內的牽引鏈、料斗、頭輪和尾輪,在殼體的兩端設有加料段和卸料段,料斗的兩側通過聯接環分別與兩根平行的牽引鏈相聯接。頭輪上設有與牽引鏈相吻合的齒。其輸送形式為一字形、L形、Z形三種。本實用新型的優點是具有體積小、功耗低、輸送形式靈活、密封輸送等特點。

是在一定的線路上連續輸送物料的物料搬運機械,又稱連續輸送機。輸送機可進行水平、傾斜和垂直輸送,也可組成空間輸送線路,輸送線路一般是固定的。輸送機輸送能力大,運距長,還可在輸送過程中同時完成若干工藝操作,所以應用十分廣泛。

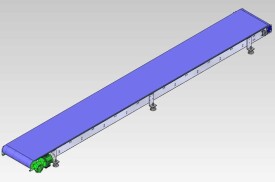

帶式輸送機(直線式)該輸送機用於物料的輸送。採用不鏽鋼網帶作為載體,適用於各種食品行業的烘乾、去濕、冷凍等、熱處理等;不鏽鋼製成,具有耐高溫、便於清洗等特點;具體尺寸可以根據客戶要求定做。

帶式輸送機應用行業:食品、冶金、電力、煤炭、化工、建材、碼頭、糧食等。

帶式輸送機結構形式有:水平直線輸送、提升爬坡輸送、轉彎輸送等多種形式,輸送帶上還可增設提升擋板、側擋板等附件,能滿足各種工藝要求。

帶式輸送機輸送機材質:有A3低碳鋼、201不鏽鋼、304不鏽鋼等。

驅動方式有:減速電機驅動。

調速方式有:變頻調速、無極變速。

跑偏原因及處理方法

傳送帶運行時輸送帶跑偏是最常見的故障之一。跑偏的原因有多種,其主要原因是安裝精度低和日常的維護保養差。安裝過程中,頭尾滾筒、中間托輥之間盡量在同一中心線上,並且相互平行,以確保輸送帶不偏或少偏。另外,帶子接頭要正確,兩側周長應相同。在使用過程中,如果出現跑偏,則要作以下檢查以確定原因,進行進行調整。輸送帶跑偏時常檢查的部位和處理方法有: (1)檢查托輥橫向中心線與帶式輸送機縱向中心線的不重合度。如果不重合度值超過3mm,則應利用托輥組兩側的長形安裝孔對其進行調整。具體方法是輸送帶偏向哪一側,托輥組的哪一側向輸送帶前進的方向前移,或另外一側后移。 (2)檢查頭、尾機架安裝軸承座的兩個平面的偏差值。若兩平面的偏差大於1mm,則應對兩平面調整在同一平面內。頭部滾筒的調整方法是:若輸送帶向滾筒的右側跑偏,則滾筒右側的軸承座應當向前移動或左側軸承座后移;若輸送帶向滾筒的左側跑偏,則滾筒左側的軸承座應當向前移動或右側軸承座后移。尾部滾筒的調整方法與頭部滾筒剛好相反。 (3)檢查物料在輸送帶上的位置。物料在輸送帶橫斷面上不居中,將導致輸送帶跑偏。如果物料偏到右側,則皮帶向左側跑偏,反之亦然。在使用時應儘可能的讓物料居中。為減少或避免此類輸送帶跑偏可增加擋料板,改變物料的方向和位置。

傳送帶除了上述跑偏問題,還經常出現磨損、划傷、破損、搭接部位開裂等問題,這些設備問題的出現不僅加快了傳送帶的損壞,而且造成物料的漏撒和浪費,通常出現傳送帶設備問題以後,企業都是通過縫補、加熱硫化或者報廢更新,這些方式都不能很好的解決設備問題,報廢更新更是造成了設備採購成本的上升。歐美國家通過對高分子複合材料的研究,發現高分子橡膠材料針對傳送帶磨損、划傷、破損、搭接部位開裂等問題可進行有效解決,在線現場快速修復。

技術要求

要有足夠的剛度來支承物料,以保證在有效間距的托輥上發生的變形盡量小,這對保證輸送帶和物料在托輥上順利的移動是非常必要的,一定的剛度也可以保證其在橫向發生較小彎曲變形,這種性質與成槽性相反;

承載載荷的能力會隨著橡膠帶寬度的增加和物料重量的增加而減小,對於較寬的輸送帶來說需要應用較強的帶芯承載物料,因為負載的增加和加大帶寬其效果相當,對於重量比較大的材料有必要應用強度較大的帶芯,因為負載量會更大,在層結構和中間橡膠層厚度方面則可以有不同的選擇;

未來傳送帶設備將向著大型化發展、擴大使用範圍、物料自動分揀、降低能量消耗、減少污染等方面發展。

大型化包括大輸送能力、大單機長度和大輸送傾角等幾個方面。水力輸送裝置的長度已達440公里以上帶式輸送機的單機長度已近15公里,並已出現由若干台組成聯繫甲乙兩地的“帶式輸送道”。不少國家正在探索長距離、大運量連續輸送物料的更完善的輸送機結構。

擴大輸送機的使用範圍,是指發展能在高溫、低溫條件下有腐蝕性、放射性、易燃性物質的環境中工作的,以及能輸送熾熱、易爆、易結團、粘性物料的傳送帶設備。

常見傳送帶有TD75型和DTⅡ型傳送帶。