砼泵

運用於澆築工作的機械

砼泵是指利用活塞在缸體內的往複運動,將混凝土拌和物通過管路連續壓送到澆築工作面的機械。

中文名稱:混凝土泵 英文名稱:concrete pump

活塞式混凝土泵

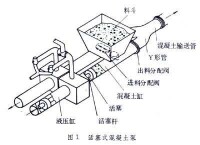

有液壓傳動式和機械傳動式。液壓傳動式混凝土泵由料斗、液壓缸和活塞、混凝土缸、分配閥、Y形管、沖洗設備、液壓系統和動力系統等組成。液壓系統通過壓力推動活塞往複運動。活塞后移時吸料,前推時經過Y形管將混凝土缸中的混凝土壓入輸送管。泵送混凝土結束后,用高壓水或壓縮空氣清洗泵體和輸送管。活塞式混凝土泵的排量,取決於混凝土缸的數量和直徑、活塞往複運動速度和混凝土缸吸入的容積效率等。圖例:

活塞式混凝土泵

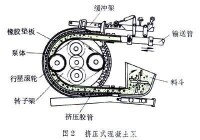

有轉子式雙滾輪型、直管式三滾輪型和帶式雙槽型三種。轉子式雙滾輪型混凝土泵,由料斗、泵體、擠壓膠管、真空系統和動力系統等組成。泵體密封,泵體內的轉子架上裝有兩個行星滾輪,泵體內壁襯有橡膠墊板,墊板內周裝有擠壓膠管。動力裝置驅動行星滾輪迴轉,碾壓擠壓膠管,將管內的混凝土擠入輸送管排出。真空系統使泵體內保持一定的真空度,促使擠壓膠管碾壓后立即恢復原狀,並使料斗中的混凝土加快吸入擠壓膠管內。擠壓式混凝土泵的排量,取決於轉子的迴轉半徑和迴轉速度,擠壓膠管的直徑和混凝土吸入的容積效率。圖例:

砼泵

由料斗、泵體、隔膜、控制閥、水泵和水箱等組成。隔膜在泵體內,當水泵將隔膜下方的水經控制閥抽回水箱時,隔膜下陷,料斗中的混凝土壓開單向閥進入泵體;當水泵將水箱中的水經控制閥抽回泵體時,壓力水使隔膜升起,關閉單向閥,將混凝土壓入輸送管排出。

混凝土泵的動力系統

電機動力混凝土泵

柴油機動力混凝土泵:能夠滿足野外工地及其它無動力電源的作業環境的需求。在泵送過程中,柴油機的轉速由轉速感測器檢測並傳送到控制電腦,因泵送壓力的變化會引起柴油機轉速的相應變化,控制電腦根據檢測到的轉速變化量控制油門電機加、減油門,自動調節柴油機運行在最佳轉速狀態。

柱塞式灰漿泵

利用柱塞在密閉缸體里的往複運動,壓送灰漿。由柱塞、缸體、閥門、動力裝置、穩壓裝置和安全裝置等組成。柱塞由曲柄連桿機構帶動,柱塞縮回時,灰漿經吸入閥進入缸體;柱塞推出時,灰漿經排出閥壓出。有單柱塞式和雙柱塞式兩種。為了保持灰漿料流的穩定,單柱塞式灰漿泵上裝有空氣穩壓室。雙柱塞式灰漿泵依靠工作柱塞和補償柱塞的交替運動保持灰漿料流的穩定。單柱塞式灰漿泵適用10層以下樓層的灰漿輸送和噴塗抹灰,要求砂子符合級配要求,且不宜全部使用破碎砂;雙柱塞式灰漿泵壓力高,適用於30層以下樓層的灰漿輸送和噴塗抹灰,其適應性比單柱塞泵強,只對砂子的級配和粒徑有要求、對幾何形狀沒有要求,可全部使用破碎砂。

隔膜式灰漿泵

工作原理和適用範圍與單柱塞式灰漿泵相同,利用往複運動的柱塞通過中間液體(通常用水)使橡膠隔膜變形,當隔膜向泵缸方向膨起時,把灰漿壓入輸送管道,當隔膜收縮時,從容器中把新的灰漿吸入。其特點是柱塞不與灰漿直接接觸,從而可以延長柱塞的使用壽命,但結構比較複雜,橡膠隔膜容易磨損。

氣動式灰漿泵

利用壓縮空氣壓送灰漿。主體是一個卧式壓力缸,頂部裝有壓蓋。缸內裝有一根帶攪拌葉片的水平攪拌軸,由電動機或柴油機經減速箱驅動。這種泵通常配有空壓機、液壓加料斗、拉鏟、行走裝置等。灰漿可由自身的攪拌裝置製備,也可將製備好的灰漿直接裝入缸內,然後將蓋壓緊,接通壓縮空氣將其送入密閉的壓力缸內,使用時打開出料口,即可將灰漿壓出。該機用途廣泛,除了用做灰漿輸送泵和灰漿攪拌機外,還可以用來攪拌和輸送細石混凝土或乾料。

螺桿式灰漿泵

利用螺旋轉子在彈性定子中轉動,推動灰漿沿螺旋運動方向連續輸送。分乾式和濕式兩種。乾式螺桿泵適用於預拌乾料的場合,泵的進料端裝有攪拌器,其上有加水口,能將乾料拌製成灰漿後送入泵體;濕式螺桿泵和其他型式的灰漿泵一樣,只能輸送攪拌好的灰漿。螺桿泵結構緊湊,重量輕,料流穩定。但定子易磨損,要求使用卵形砂。其壓力較低,適用於輸送高度不大的場合。也可放在中間樓層作接力泵,以提高送料高度。

·採用先進的S管閥換向,能滿足細石混凝土的輸送

·S管閥裝有浮動耐磨環,自動補償磨損,密封性好

·眼鏡板和切割環採用高硬耐磨合金材料,壽命更長

·出口壓力高,能滿足高層建築和遠距離施工的輸送要求

·液壓系統採用雙迴路開式系統,換向速度快,效率高

·液壓油冷卻採用先進的風冷散熱系統,無需接水源,使用簡便

·具有反泵功能,最大限度減少管道堵塞

·配有自動集中潤滑系統, 確保轉動件使用壽命

·電氣部分採用PLC控制,具有最佳操控特性

·電器箱配備有線遙控手柄,便於操作

用於鐵路及公路隧道、橋涵、水電、礦山、高層建築及國防等工程的混凝土施工。

混凝土泵選型

目前,對於一般按施工方的用料骨徑和施工速度選擇混凝土泵選型,就是所謂按量吃放,而對於超高層建築的泵送施工一般採用高壓泵送或一泵到頂來實現。

接力泵送就是通過一台混凝土泵將混凝土輸送到事先放置於一定高度的另一台混凝土泵料斗內,然後通過第二台輸送泵將混凝土送到目的地;該方案經濟、比較可靠;相對而言,對泵的要求也不太高,與此同時,該工程完成後,這些泵能夠經濟地使用於其他一般工程;缺點是施工較繁瑣,施工時第一泵和第二泵要協調一致;第二泵的固定地要做特殊處理,同時要考慮樓板的承載能力能否滿足要求。該泵送方法在早期混凝土泵送機械發展初期使用很多,隨著混凝土泵送機械及相關技術的日益成熟,該方案逐步被一泵到頂方案所替代;

一泵到頂就是利用超高壓混凝土泵直接將混凝土輸送到目的地;該方案具有施工簡單,施工成本較低等優點,但該方案泵送壓力過高,容易產生泄漏導致混凝土離析、堵管等諸多問題,因而對泵送設備、混凝土輸送管道以及泵送施工工藝都要求極高;與此同時,該工程完成後,該泵用於其他一般項目就不太經濟。

根據綜合考慮,本案選擇一泵到頂方案,即只用一台泵將混凝土泵送至目的地,該方案對於泵送設備要求很高,具有代表性。

超高壓混凝土泵選型一般是根據工況要求,估算管道的阻力,根據所計算壓力值初選混凝土泵型號,最後根據廠家提供的施工方量需求,確認泵送壓力(決定了泵送高度)、理論方量(決定了泵送時間)是否滿足施工需求。如果滿足需求,型號確定,如果不滿足需求則重新選型號。如此反覆,直至所選型號滿足要求為止,其流程圖如圖1所示。

(1)泵送壓力估算。

目前對於高強高性能混凝土泵送的壓力估算尚無成熟的方法。我們依據傳統泵送壓力估算的三種方法(即:S.Morinaga公式法、計算圖表法、日本土木學會公式法),選擇其S.Morinaga公式法,來初步估算泵送壓力。其理由是該公式計算的壓力損失值偏大,符合高強高性能混凝土粘阻力大的特點。

根據JGJ/T10-95《混凝土泵送施工技術規程》推薦的計算方法,選擇較高壓力損失計算的S.Morinaga公式:

式中:r—輸送管半徑 r=0.0625(m)

K1=粘著係數(Pa) K1=(3.0-0.10S1).102

K2=速度係數(Pa/m/s) K2=(4.0-0.10S1).102

t2/t1—分配發切換時間與活塞推壓混凝土時間

之比,取0.2

V—混凝土在輸送管內平均流速(m/s)

α—混凝土徑向壓力與軸向壓力之比,α=0.9

根據計算:△PH=0.035MPa/m(水平)

初步計算:

已知:垂直高度432.5(m)×2×0.035=30.28 MPa

預計:水平管道100m×0.035=3.5MPa

空機壓力:1MPa

因此,混凝土泵的出口壓力至少要大於

P>30.28+3.5+1=33.78MPa

(2)設備型號初選。

根據上述計算,考慮到坍落度損失、布管、混凝土波動等因素,預留5%的係數。泵出口壓力至少為35.47 MPa;即要選擇35.5 MPa以上的混凝土泵。對於出口壓力超過35.5 MPa,查閱國內外混凝土泵型譜可知,

(3)設備型號確定。

對於大多數工程來講,都有施工速度的要求,因此在選擇泵送設備時,要考慮其混凝土實際輸出方量能力。

混凝土泵送混凝土技術:全液控換向技術:

第一代泵送技術:電控換向技術,PLC控制電磁閥換向實現泵送、S管分配的交替換向。

機器組裝簡單,生產成本低,但電氣控制複雜,故障率與維護成本極高,極易耽誤工程進度是最大的弊端。

第二代泵送技術:液壓換向技術,完全靠主油缸、分配小油缸液壓信號的變化實現動作換向。

1、混凝土泵送、S管分配無需PLC電氣元件參與,故障率更低,控制更可靠,產品的使用壽命大大提高。

2、全液控技術輸送泵,沒有恆壓泵、控制箱內沒有PLC、沒有氮氣儲氣罐、水箱處沒有接近開關,結構簡單,維護成本大大降低。