快速換模

將換模時間減少的過程改進方法

快速換模是將模具的產品換模時間、生產啟動時間或調整時間等儘可能減少的一種過程改進方法,可顯著地縮短機器安裝、設定換模所需的時間。

SMED,Single Minute Exchange of Die (快速換模),也叫快速換產。

SMED在50年代初期起源於日本,由Shigeo Shingo在豐田企業發展起來,Single的意思是小於1分鐘(Minutes) ,最初使用在汽車製作廠,以達到快速的模具切換(Exchange of Dies) ,它幫助豐田企業產品切換時間由4小時縮短為3分鐘。

中國到了80年代末期才開始研究開發的沖床,注塑機快速換模的,經歷了近二十年的努力,從無到有地發展開來。由於家用電器行業的產品更新較快,同時家電產品也是一種投資大、見效快的產品,這類快速換模早在50年代初就已經開始在美國、義大利、日本等國家進行系統研究。

SMED收益:換模時間縮短,設備或者流水線的就可以按照客戶的需求進行切換,不需額外的庫存即可滿足客戶要求,縮短交貨時間即資金不壓在額外庫存上。

SMED的全稱是“六十秒即時換模”(Single Minute Exchange of Die),是一種快速和有效的切換方法,快速換模法這一概念指出,所有的轉變(和啟動)都能夠並且應該少於10分鐘-----因此才有了單分鐘這一說法。所以又稱單分鐘快速換模法、1分鐘內換模法、快速作業轉換,用來不斷設備快速裝換調整這一難點的一種方法-將可能的換線時間縮到最短(即時換線)。它可以將一種正在進行的生產工序快速切換到下一生產工序。快速換模法同時也常指快速切換。快速換模法能夠並且常常是用於啟動 一個程序並快速使其運行,且處於最小浪費的狀態。

SMED(Single Minutes Exchange of Die)是在50年代初期日本豐田汽車公司摸索的一套應對多批少量、降低庫存、提高生產系統快速反映能力的有用技術。這一方法是由日本的新鄉重夫先生(Shigeo Shingo)首創的,並在眾多企業實施論證過。Single的意思是小於10分鐘(Minutes),當新鄉先生親眼目睹發換型時間居然高達1小時的時候,他的反應“必須讓流動順暢起來”。基於新鄉先生的豐富經驗,他開發了一個可以分析換模過程的方法,從而為現場人員找到了換型時間之所以長的原因,以及如何相應減少的方法。在他領導的多個案例當中,換型時間 甚至被降到了十分鐘以下,因此這種快速換型方法被冠名為“單位分鐘快速切換”。

顧名思義,其目的旨在縮短作業轉換的時間,而其關鍵點又在於劃定內部作業轉換和外部作業轉換,並將內部作業轉換儘可能地變為外部作業轉換,然後儘可能地縮短內、外部作業轉換時間。

換模:任何因產品更換,而必須使機器或生產線停止生產,以從事更換動作皆是。又稱為設置。

1.

換模:任何因產品更換,而必須使機器或生產線停止生產,以從事更換動作皆是。又稱為設置。

2.

換模時間:因從事換模動作,而使機器或生產線停止生產的時間,即在前一批次最後一個合格零件與下一批次第一個合格零件之間的間隔時間。

3.

線內換模(內作業):指必須在機器停止生產狀態下,才能進行的換模動作。又稱為"內作業"或者是"內部準備"。

4.

線外作業(外作業):指機器在生產運轉中,而仍然可以進行的換模動作,又稱為"外作業"或者是"外部準備"。

No concept of Quick Changeover 沒有快速換模觀念

Single Minutes Exchange Die 個位分鐘換模

Zero Exchange Die 零換模

One Touch Exchange Die 一觸換模

One Cycle Exchange Die 一周期換模

No Need Exchange Die 無需換模

區分內外是指,把換模作業區分為內部準備作業,調整準備作業及外部準備作業。

所謂內部準備作業,是指必須把機器停下來才能做的準備作業,如模具的拆卸與安裝。調整裝備作業,是指模具安裝完成到第一個合格品產出的作業。外部準備作業,是指在機器運轉中可做的準備作業,如模具的修理、換模具所用的工具及材料的準備等。

由內轉外就是儘可能把內部準備作業轉為外部準備作業。

把機器停止時才能展開的準備作業,經過改善後,變成在機器運轉中即可預先完成的作業。例如塑料注塑機注入成型製程,下回要上模生產的模具,可提前預熱金屬模具,不必等到上設備后再做預熱作業,換上模具后即可生產,如此可節省金屬模具的加溫作業時間。

優化內外就是縮短內部準備作業的時間及外部準備作業的時間。

30% 準備和清理

準備部件和工具,並檢查其狀況

移走部件和工具,並進行清理

5% 裝配和移開部件

15% 測量、設置和校正

50% 試運行和調整

首先:應該採集當前有關換線的數據

確保觀測人員的人數和工具放置人員的人數相同

觀測整個換線過程 – 從換線前最後一件產品直至換線后第一件產品

包括時間在內,記錄下所有的動作

發現任何問題或是任何機會

必要的地方通過錄像記錄活動

目的:將內部的換線時間與外部換線時間區分開來,去除外準備時間,可以大大縮短換模時間

分析第一步收集到的當前數據,將換模作業分為內準備作業和外準備作業兩類,外準備作業在停機前後做,從而消除外準備作業時間。

為了避免換模過程中的異常,換模開始之前需制定《換模點檢表》,點檢內容包含換模工具、台車或行車、加工物、檢測儀器等

目的:將內準備時間中的浪費消除,從而縮短換模時間

常規的方法是利用如下手段排除換線中的浪費:

平行作業

旋轉式一次鎖定方法

觸摸式夾鉗系統

工具放置的方法/位置統一

工具的尺寸統一

螺釘頭尺寸統一

詳細的工具更換表

改良設置,避免調試

目的:通過對內準備作業的細分,縮短換模時間

目的:通過去除調整,減少調試時間,縮短換模時間

通過模具高度標準化

將工藝參數提前錄入設備中等

選擇一個有代表性的切換作業

建立小組並準備SMED研究

進行SMED研究所需的物品清單

設備檢查表:

攝像機

錄象帶

馬錶

白板

投影儀

錄象機/電視機

材料檢查表:

膠片

膠帶

剪刀

記事本

記號筆

告示帖

觀察並記錄當前切換的詳細過程

對切換的全過程攝像,中間不要停頓,以便你能用錄象分析各步驟的時間

注意切換人員的手、眼、身體運動.

在會議室回顧錄象內容並秒錶記錄各活動的時間

觀察切換--用告事貼

將切換的每個步驟列在粉紅色的告事貼上

將每一步驟的時間記錄在白色的告事貼上

記錄所觀察到的結果在黃色的告事貼上

如:操作人員去拿扳手

走到零件櫃

夾鉗的頭部難於在機器上定位

以圖表的形式顯示出當前的狀況

用簡短的語言描述當前的狀況

用文字描述當前的狀況,包括切換的時間長度、通常誰完成作業及在切換過程中發生的特殊事件。包括人數、工具、部件等。

2個操作人員進行3種切換,過程包括:

更換提升頭、框架、喂料管;

選擇新的程序;

調整料管分隔器、瓶子引導裝置、封箱和打碼。

設定改進目標

寫出目標,包括切換時間的目標值及需進行改進的時間段,這只是SMED小組成員對切換時間減少的預測,但最後的結果通常更要優於預測

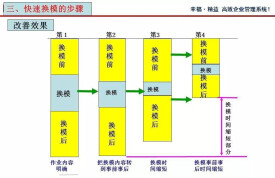

根據SMED的3個階段,分步建立並實施改進方案

第一步:區分內部和外部的工作

第二步:將內部操作轉化為外部操作

第三步: 優化切換操作的各方面

檢查所得到的結果

標準化切換操作並培訓操作人員

靈活生產

不需額外的庫存即可滿足客戶要求.

快速交付

縮短交貨時間即資金不壓在額外庫存上.

優良品質

減少調整過程中可能的錯誤

高效生產

縮短切換的停車時間意味著更高的生產效率,即OEE提高.

使實現JIT,大量減少產品報廢成為可能

SMED的好處主要有兩方面:

提高流程產能

提高換線的頻率

掌握了前述快速切換的思想步驟之後,所碰到的最大困難就是如何縮短內作業機外作業的動作時間。以下幾個技巧及法則若能確實做到,就能達到目的了。

所謂的平行作業就是指兩個人以上共同從事切換動作。平行作業最容易馬上獲得縮短內作業時間的效果。由一個人慢條斯理地從事切換動作,也許需耗1小時才能完成。若能由兩人共同作業,也許會在40分鐘或20分鐘就能完成。那麼整個切換時間就由原先的1小時減為20分鐘至40分鐘之間。而在平行作業中所需的人工時間或許會增多、不變、減少,都不是所要考慮的重點。因為,縮短了切換的時間所獲得的其他效果遠大於人工成本的部分,此點是一般人較容易忽視的。在從事平行作業時,兩人之間的配合動作必須演練熟練,尤需注意安全,不可因為疏忽而造成意外傷害。

切換動作主要是依賴雙手的動作完成,腳必須減少移動或走動的機會。所以切換時所必須使用到的道具、模具、清潔等等都必須放在專用的台車上,並且要有順序地整理好,減少尋找的時間。模具或切換物品進出的動線也必須設計成很容易進出的方式,切換的動作順序要合理化及標準化。

所謂工具就是一般用途的器具;道具則是為專門用途的而特製的器具。就像魔術師表演所用的撲克牌一樣是經過特殊的設計的,如果到文具店買一般的撲克牌,那麼魔術師要變出一些奇妙的魔術就會比較困難了。所以魔術師所用的器具就稱為道具,而不是工具。

切換動作是要儘可能使用道具不要使用工具。因為道具可提高切換的效率,而縮短切換的時間。此外,測定的器具也要道具化,,用塊規或格條來替代用量尺或儀錶的讀取數值測定。最重要的一點就是要設法減少道具的種類,以減少尋找、取放到局的時間。

在切換動作時,螺絲是最常見到被用來固定模具的方法。使用螺絲當然有其必要性,但是裝卸螺絲的動作通常佔去了很多的切換時間。如果仔細觀察,還會發現,濫用螺絲的地方真是太多了。比方,本來只用四個螺絲就夠了,卻用到六個,擰螺絲的圈數太多,也耗費時間,。螺絲真正發揮上緊的功能只有最後一圈而已。因此,改善的最佳對策就是要消除使用螺絲的固定方式。要有與螺絲不共戴天、必欲去之而後快的心態。比方說可用插銷、壓桿、中介夾具、卡式插座、軸式凸輪鎖定、定位板等等的方式,來取代使用螺絲固定。

限於某些狀況,仍然必須使用螺栓、螺絲時,也要設法努力減少上緊及取下螺絲的時間。要以能做到不取下螺栓、螺絲而又能達到鎖定的功能為改善的目標。主要的方法可用只旋轉一次即可擰緊或放鬆的方式。例如C字型開口墊圈,可墊在螺帽下,只需將螺帽旋松一圈之後,C型墊圈即可從開口處取下,達到完全放鬆的目的。上緊時反向行之,只需旋轉一圈就可達到栓緊的目的。此外,如葫蘆孔的方式也可達成此目的。

其次的方法就是使鎖緊的部位高度固定化,過高的鎖緊部位要削低至標準高度;過低的鎖緊部位可加上墊塊以達到標準的高度。每個模具鎖緊部位的高度都標準化了之後,那麼螺帽的上緊部位也不會改變,如此可減少鎖緊放鬆的旋轉次數,當然也就減少了切換時間。

切換動作是因為產品不同而必須更換不同之模具或工作條件。因此也必須作調整的動作,設定新的標準。調整的動作通常需要花費整個切換時間的50%-70%左右,而且調整的時間長短變異很大,運氣好時,一下子就調整好了,運氣不好時則需花費數十分鐘,甚至數小時的情形,也常可看到。對於調整的動作,必須先有調整也是一種浪費,要以排除調整動作為改善的目標。

要排除調整的浪費,在方法上要掌握住標準不動的法則,換句話說,在機器上已經設定好的標準,不要因為更換模具,而又變動。做法上可把內作業的調整動作移到外作業,並事先做好設定的動作;也可以勿拆卸整個模具,保留模座,只更換模穴的母子式構造方式來消除模具的設定動作;或可採用共用夾具的方式,以雙組式的方式來做切換動作,即一組正在加工中,另外一組備材已經設定好了,切換時只需旋轉過來即可立即達到切換的目的。模具的高度標準化,也可以節省調整衝程的動作。又如射出成形機必須根據多使用的模具,調整設定數個不同衝程或條件,調整時可設定一個樣板,套上去用手一撥即可全部同時設定好。

更重要的是要取消以刻度式或儀錶式讀取數值的方式來認定工作條件,盡量改以塊規、限位快等容易取放設定的方式來減少調整的時間,進而縮短切換時間。

事前準備作業是屬於外作業的工作。外作業如果做得不好,就會影響內作業的順利進行,使切換時間變長。例如:外作業沒有準備齊全,在內作業的時候,找不到所需的道具或者是模具錯誤、不良等,就必須臨時停頓下來找尋道具或修整模具,造成內作業時間變長。

快速換模導入的時機 新鄉重夫先生所引發改善的思想體系一再強調:快速換模絕對不是“技巧的問題”,而是“思維的問題”;豐田汽車副社長大野耐一先生也曾說過:“生產現場中,人的智慧”;兩位效率改善專家一語道破,導入成功與否的問題在於人的觀念、態度的改變。

對快速換模了解狀況后,再選擇適當的方式導入。若生產現場凌亂不堪,應從推動5S活動開始。若認為快速換模不必要的工廠,就須從教育訓練開始著手。到有一部分人員已了解快速換模作業的運作技巧,就可組織「快速換模改善推動小組」進行推動,進而擴展到全廠。