石油煉廠

石油煉製工業中的生產經營體

石油煉廠簡稱煉油廠,石油煉製工業中的主要生產經營體。以石油為原料,採用物理分離和(或)化學反應的方法得到各種石油燃料、潤滑油、石油蠟、石油瀝青、石油焦等石油產品和石油化工原料的工廠。

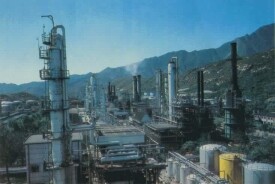

石油煉廠一般由若干個煉油裝置,以及油品貯運系統和水、電、汽等公用工程設施組成。高聳的煉油塔,眾多大小不同的油罐和縱橫交錯的管線是煉油廠的特徵。1984年,世界上能力最大的煉油廠為委內瑞拉的阿穆艾煉廠,其年加工能力達30Mt。中國大慶石油化工總廠煉油廠、大連石油化工公司煉油廠、撫順石油化工公司石油二廠、北京燕山石油化工公司東方紅煉油廠、金陵石油化工公司南京煉油廠、上海高橋石油化工公司煉油廠、齊魯石油化工公司勝利煉油廠、茂名石油工業公司煉油廠等,年加工能力都在4~7Mt。1984年全世界共有石油煉廠700餘座,總加工能力每年約3750Mt。

按原油的性質,所需產品的品種、數量和市場需求以及加工技術的不同,煉油廠的類型各異。根據主要產品特性,煉油廠可分為四種類型:燃料型、燃料-潤滑油型、燃料-化工型和燃料-潤滑油-化工型。

燃料型煉油廠

以汽油、噴氣燃料、柴油、燃料油等石油燃料為主要產品。淺度加工型是這類煉油廠的最簡單形式,主要加工手段是常壓蒸餾(見原油蒸餾)。大部分煉油廠,為了提高輕質油品的產率和滿足進一步加工的需要,設有減壓蒸餾裝置;為了生產高辛烷值汽油組分,設有催化重整裝置;為了充分利用原油,設有深度加工裝置(見石油煉製過程)。深度加工手段是以催化裂化、延遲焦化(見石油焦化)等裝置為主。此外,為了得到合格油品,還都設有石油產品精製裝置。

燃料-潤滑油型煉油廠

產品除燃料油外還生產各種潤滑油。潤滑油產量在石油產品中雖然占的比例較小(1%~5%),但品種繁多,在國民經濟和國防建設中佔有很重要的地位。潤滑油的生產流程隨原料性質和產品要求的不同而異。一般採用的過程有溶劑脫蠟、溶劑精製、白土精製(見石油產品精製)或加氫精製等。如果以減壓渣油為原料生產殘渣潤滑油餾分時,還要增加丙烷脫瀝青過程(見溶劑脫瀝青)。

燃料-化工型煉油廠

除生產各類燃料油品外,還利用催化裂化、延遲焦化、催化重整、芳烴抽提、氣體分離等裝置生產的煉廠氣、液化石油氣和芳烴等,作為石油化工原料。隨著國民經濟發展的需要,為綜合利用石油資源,煉油廠正與石油化工廠聯合組成石油化工聯合企業。利用煉油廠提供的石油化工原料,生產各種基本有機化工產品,以及合成樹脂、合成橡膠、合成纖維和化肥等。

燃料-潤滑油-化工型煉油廠

既生產燃料、潤滑油類石油產品,又生產石油化工原料。裝置類型多,產品種類廣泛。

除上述四種基本類型的煉廠外,還有其他諸如全氫煉廠、無渣油煉廠等。全氫煉廠是1968年首次在科威特建成的,這種煉廠原油加工方法除採用了常減壓蒸餾外,其餘均採用加氫過程,主要用於煉製高硫原油。其優點是容易調節產品品種,提高產品質量和節約原油,但基建設資和操作費用均較高。無渣煉油廠是指將渣油全部轉化成輕質油品(有的還包括焦炭)的煉廠。

煉油廠的油品貯運系統主要包括原油、各種中間油品、成品油、各種化學藥劑、添加劑、工廠自用燃料油和燃料氣的貯存、運輸和成品油的調和等設施。具體包括:①全廠性罐區;②全廠性泵房和成品油調和泵房;③裝卸油設施;④全廠性工藝和動力管網;⑤其他輔助設施,如火炬設施、化學藥品設施、氮氣站等。其中火炬是為了燒掉煉油廠難以利用的有害廢氣,以及發生事故情況下排放氣體的專門設施。煉油廠採用氣櫃和相應的控制系統,則在正常生產時可不向火炬排放氣體。

原油中含有少量硫、氮、氧等元素,在煉製過程中轉化為有害的化合物隨氣體排出或溶解到水中,造成廢氣和污水。此外,由於石油煉製過程需要使用化學藥劑(如酸、鹼)和催化劑等,因而產生各種廢渣。還由於煉油廠採用的設備功率大,比較集中,引起雜訊污染。煉油廠的環境保護首先是通過採用先進工藝(如採用加氫裂化、加氫精製)和設備(如空冷器、浮頂油罐等),盡量在生產過程中消除或減少三廢。其次是通過綜合利用,使排放的“三廢”資源化,化害為利(如從煉廠氣中回收硫磺,從污水中回收氨等)。在此基礎上,對那些不易解決而又必須排放的污染物進行妥善處理,使之符合規定的排放標準。

電子計算機是現代煉廠科學管理的必需設備。一座煉廠的控制中心,根據原料供應、產品需求、工藝裝置特性、設備利用率和潛在事故等信息,協調操作人員、管理部門和自動化控制儀器之間的關係,進行數據處理和邏輯推理后,發出指令,使各工藝裝置和系統操作更加合理。同時,它還可以和外部信息系統聯網,選擇最合理的操作方案,不失時機地製造出市場急需的油品,從而獲得更好的經濟效益。目前,世界上大部分煉廠都採用了這種信息管理辦法,中國也在採用。