萃取液

萃取液

萃取液是在萃取過程中用溶劑萃取油料內的油脂后所得到的混合液,需要經過處理,使其中油脂和溶劑分離。通常是利用溶劑的沸點較低,將萃取液進行蒸發,把溶劑蒸發出來。在萃取液進行蒸發之前,先要經過預處理,把萃取時混入的粕粒除去。為了提高油的質量,最近有將萃取液先行精鍊而後蒸發溶劑的辦法。

冶金萃取分離機

在濕法冶金中,用萃取技術進行稀士元素的提取和分離、有色金屬的分離與凈化、貴金屬的回收和分離等,都要用大量的水。所謂萃取,就是先將礦石粉塵與水混和,然後倒入一種特別的溶劑(萃取劑)。這種特別的萃取劑不會與水相溶,但卻能跑到水中四處搜索它的特定的金屬元素目標,將它一一捆縛在一起,從而使金屬得到提煉。當然,這個過程中,是不能離開水的幫忙的。

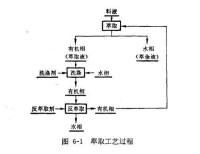

基本工藝流程

萃取——將含有被萃物的水溶液與有機相接觸,使萃取劑與被萃物作用,生成萃合物進入有機相。萃取分層后的有機相叫萃取液;萃取分層后的水相叫萃余液。

洗滌——用某種水溶液(空白水相)與萃取液充分接觸,使進入有機相的雜質回到水相的過程。這種只洗去萃取液中的雜質又不使萃取物分離出來的水溶液叫做洗滌液。

反萃取——用適當的水溶液與經過洗滌后的萃取液充分接觸,使被萃物重新自有機相轉入水相的過程叫反萃取。所用的水溶液叫反萃劑。

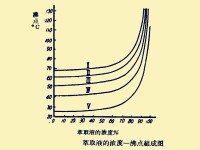

不同壓力下的濃度一沸點變化曲線

圖中五條曲線分別表示在不同壓力下進行蒸發所得的結果。

從圖中可以看出,萃取液的沸點隨其濃度的增加而顯著地提高,當濃度到達95%時,其沸點急劇上升。但在減低壓力的情況下進行蒸發時,其沸點便相應地降低,故一般也常用真空蒸發,以降低其沸點。但即使在減壓下進行蒸發時,沸點仍然是較高的,對油脂質量有所影響,若採用蒸汽蒸餾,則沸點大大降低。

(1)酸值增高

在提高溫度下,由於空氣和水的作用,使萃取液的組分——油的酸值有所提高。例如,以一種棉籽的萃取液作試驗,在常壓下進行操作,第一次蒸發的溫度不超過90℃,最後蒸餾的溫度不超過110℃,則發現在經第一次蒸發后其酸值從原來的3.77提高到4.8,而在最後一次蒸餾后,酸值提高到5.28。其他油料的萃取液亦有同樣的反應,唯豆油、向日葵油的酸值的增高不如棉油顯著。

(2)色澤變深

萃取液在提高溫度下,共色澤往往加深。如以大豆油萃取液為例,在不同的操作條件下色度均有提高。如在汽提塔內操作85分鐘,最高溫度為135℃,用碘表法測定其色度為296毫克碘;而在120℃溫度下操作50恩重,其色度為97毫克碘;但若先將萃取液水化脫去磷脂后,在同樣條件下操作,其色度則大為降低,前一種情況為75毫克碘;后一種情況為70毫克碘。通過這一試驗證明,由於磷脂的存在,在加熱蒸發時,能使其顏色加深。

另外,在有水分和空氣條件下加熱,棉酚發生變性作用,而使棉油的色澤加深,並對煉油操作有所影響。

由於萃取液具有這些特性,處理萃取液時,必須採取適當的操作步驟。在實際生產中,一般分兩個階段進行:第一階段(一般稱為蒸發)以間接蒸汽加熱,在常壓下(或真空下)使萃取液濃度達80~85%左右;第二階段(一般稱為蒸餾或稱汽提)主要是在真空狀態下進行蒸汽蒸餾,使萃取液中溶劑完全蒸脫。

萃取液中夾帶有粕粒,在進行蒸發前,根據萃取液中含雜耍的情況,要先艇過預處理。一般有兩種預處理方法沉降和過濾。另外也有將萃取液進行精鍊的預處理。

(1)沉降

由於比重的不同,艇過一定時同后,固體粕粒便自萃取液中沉降下來。按照史托克斯定律,粒子沉降速度與萃取液的粘度、固體粒點與萃取液的比重差有關。

由於自然沉降時同鼓長,為了提高沉降速度,往往在萃取液中加入食鹽溶液。同時在加入食鹽溶液后,蛋白質吸水膨脹,大量膠溶性物資也隨之沉澱下來。

(2)過濾

過濾器

這種過濾器結構簡單,操作與清理均很方便,一般情況下每班只要清理一次。清理時打開頂蓋,取出濾網,洗去濾渣后,即可重新使用。

另外還有一種封閉式的過濾機(趴式的或立式的),但這種過濾器的結構複雜,操作也較麻煩,國內應用較少。

(3)精鍊

一般萃取法製得的油脂,雜質含量鼓多,因此精鍊時比較麻煩,精鍊油質量差而損耗大。為了提高精鍊油的質量和降低煉耗,近年來研究先將萃取液進行精鍊而後蒸發溶劑的流程,在棉籽油萃取液的精鍊方面頗有成效。

棉籽油萃取液精鍊時調整萃取液的濃度到35~40%,加入6~12%濃度的鹼液,經過混合后,用離心機分離。這樣所得的油,比一般壓榨所得的油精鍊后色淡而損耗低,遊離脂防酸含量一般在0.02%以下。