共找到2條詞條名為廢氣再循環的結果 展開

- 廢氣再循環

- 排氣再循環

廢氣再循環

廢氣再循環

廢氣再循環( Exhaust Gas Recirculation)簡稱EGR,為汽車用小型內燃機在燃燒后將排出氣體的一部分出並導入吸氣側使其再度吸氣的技術,目的為降低排出氣體中的氮氧化物(NOx)並在部分負荷時可提高燃料經濟性。

廢氣再循環

EGR凈化NOX的基本原理實際上是熱容量理論的具體應用。

由於發動機廢氣中的CO2、H2O、NO2等三原子氣體的比熱較高,當新鮮的混合氣和廢氣混合后,熱容量也隨之增大。加熱這種經過廢氣稀釋后的混合氣,溫度每升高1度所需要的熱量也隨之增加,在燃料燃燒放熱總量不變的情況下,最高燃燒溫度也因此降低;同時廢氣對新鮮混合氣的稀釋作用,降低了氧的濃度,從而使NOX的生成受到抑制。

當發動機在負荷下運轉時,EGR閥開啟,使少量的廢氣進入進氣歧管,與可燃混合氣一起進入燃燒室。怠速時EGR閥關閉,幾乎沒有廢氣再循環至發動機。汽車廢氣是一種不可燃氣體(不含燃料和氧化劑),在燃燒室內不參與燃燒。它通過吸收燃燒產生的部分熱量來降低燃燒溫度和壓力,以減少氧化氮的生成量。進入燃燒室的廢氣量隨著發動機轉速和負荷的增加而增加。

內燃機在燃燒後排出的氣體中含氧量極低甚至沒有,此排出氣體與吸氣混合後會使吸氣中氧氣濃度降低,因此會產生下列現象:

比大氣更低的含氧量在燃燒時(最高)溫度會降低,會抑制氮氧化物(NO x )的產生。燃燒溫度降低時,氣缸與燃燒室壁面、活塞表面的熱量傳遞會降低,另外因熱離解造成的損失也會有些微降低。燃油發動機其部分負荷與氣缸內非EGR時相比,為了提供等量的氧氣量(為了得到同一軸的出力),因此需要將油門開大,結果吸氣時的吸油(油門)損失較低,燃料經濟性會提高。此即為活塞在一次行程下吸入的氧氣降低時,會取得如同使用小排氣量發動機加速前進時一樣的效果。EGR 的循環率在燃油發動機的情形(在吸氣量中)下最大為15%,而怠速時與高負載時則會停止。以車輛重量來看發動機輸出較小的大型柴油車,其發動機負載較高,為了能夠達到排氣標準也常會使用到EGR技術。

廢氣再循環

原理上EGR在沒有節流閥的柴油機在減低油門損失上是沒有效果的,但在1990年代前期開始進行以減低NO x 為目的的EGR研究中發現、排氣中存在的大量二氧化碳與水蒸氣和大氣來比有較高的熱容量,因此對於提升燃料經濟性也有一些效果。實際上排出氣體的返流是在吸氣與排氣的兩種流動間接上插有控制閥門的管子,利用控制閥門的開關時間來控制流量的增減。

由於有高溫排氣迴流所以可以忽略吸氣充填效率的低下,因此大型柴油機幾乎都裝有利用熱交換器製成的冷卻機構(COOL EGR)。多數會將一部份發動機的冷卻水分流,用冷卻機構來將吸收的熱量進行散熱,但會使散熱器增加額外的30%負載,所以必須增大冷卻風扇等其他設備因而導致重量增加。

另外裝有渦輪增壓器內燃機等大型燃油機在高負載時若進行EGR,吸氣壓力會大於氣、會使單純的閥門開關無法進行迴流。因此、須設置EGR 控制閥門逆止閥(止回閥)。

理論上若能改變EGR 量就有可能可以取消燃油機的節流閥,但大量的EGR 在點火時的困難會容易造成燃燒不穩定,以及無法在怠速時達成穩定狀態等理由使其難以實用化。

EGR 與稀薄燃燒技術有很大的關連性,並且還有氣缸內直接噴射技術中稀薄混合氣下如何能穩定的燃燒的課題。

廢氣再循環(EGR)系統有很多種形式和控制方式。根據系統執行器(EGR閥)的動作控制形式,可以分為機械控制式EGR系統和電子控制式EGR系統;根據EGR閥的控制對象,也即系統控制的方式,可以分為直接控制式EGR系統和間接控制式EGR系統;根據EGR系統中閥的個數可以分為單閥控制式和多閥控制式;根據EGR系統的控制結構,可以分為開環控制式EGR系統和閉環控制式EGR系統。

為了更好的理解這些控制系統的形式,也為了選擇經濟、合理和適用的EGR系統控制方式,現著重對一以上幾種EGR形式進行比較。

機械控制式EGR系統是最早設計使用的EGR裝置。其工作原理是:通過真空度和排氣背壓來控制EGR閥的開閉。

機械控制式EGR系統中的主要部件是一個膜片式EGR閥,根據閥控制方式的不同,有正背壓控制式EGR和負背壓控制式EGR。但是,對於機械控制式EGR系統,EGR率控制的範圍有限(一般為5%-15%),且控制精度遠不能滿足發動機的實際需要,故新型汽車發動機都趨向於選擇計算機控制的EGR系統,也即電子控制式EGR系統。

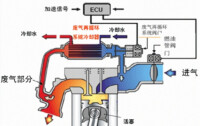

電子控制式EGR系統不僅EGR率的控制範圍大(巧%一20%),控制自由度也大。其主要功能特點,就是選擇NOX排放量大的發動機工況,進行適量的EGR控制。在發動機工作時,微處理機Ecu根據各感測器,如轉速感測器、水溫感測器、節氣門位置感測器、點火開關等信號,確定發動機目前在哪一種工況下工作,以輸出指令,控制EGR電磁閥打開或關閉,使EGR進行或停止。

直接控制式EGR系統的EGR閥直接安裝在排氣道上,所以這種形式的EGR系統也叫排氣道廢氣再循環系統。

系統的工作原理是:廢氣經排氣管引出,直接經過EGR閥流人進氣管。系統根據發動機工況的需要,直接控制EGR閥的開度大小,以提供理想的再循環流量。

這種EGR系統的特點是:結構簡單、控制方便。

工作時,EGR控制閥的開度由控制信號(一般為壓力信號,例如真空度、排氣壓力等)控制,而EGR電磁閥的開閉則影響著控制信號的變化,這樣可以為EGR控制閥提供更為理想的控制信號,從而保證理想的EGR流量。

單閥控制式EGR系統指的是,系統中只有一個閥—EGR閥。工作時,EGR閥根據控制信號(壓力信號或電信號)的大小,改變閥的開度,從而提供理想的EGR流量。

多閥控制式EGR系統,有以下兩種形式。

第一種:系統中有一個EGR控制閥和一個(或兩個)EGR電磁閥。通過“EGR電磁閥”控制“EGR控制閥”的控制源(真空通道),從而控制系統的工作。

另一種多閥控制式EGR系統指的是,系統中的EGR閥含有多個獨立的電磁閥。有三個電磁線圈的數字式EGR系統即為這種典型的多閥控制式系統。

開環控制式EGR系統中,它只有PCM的控制信號,不用反饋信號。因而PCM不用複雜的計算,相對來講控制模式簡單。當然,其控制的精度也受到一定的限制。

直線式EGR系統,以EGR閥位置感測器的信號作為反饋信號,可以稱作是一種簡單的閉環控制系統。

通常,在閉環控制式EGR系統中,是以EGR率作為反饋信號實現閉環控制的。

過度的廢氣參與再循環,將會影響混合氣的著火、性能,從而影響發動機的動力性,特別是在發動機怠速、低速、小負荷及冷機時,再循環的廢氣會明顯地影響發動機性能。所以,當發動機在怠速、低速、小負荷 及冷機時,ECU控制廢氣不參與再循環,避免發動機性能受到影響;當發動機超過一定的轉速、負荷及達到一定的溫度時,ECU控制少部分廢氣參與再循環,而且,參與再循環的廢氣量根據發動機轉速、負荷、溫度及廢氣溫度的不同而不同,以達到廢氣中的NOX最低。