共找到2條詞條名為煤氣發生爐的結果 展開

- 煤氣發生爐

- 煤氣化的主要設備

煤氣發生爐

煤氣發生爐

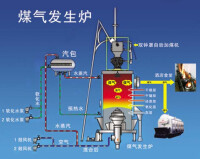

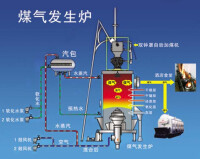

煤氣發生爐是指用於製造煤氣、水煤氣及半水煤氣的反應爐。爐體為圓筒形,外殼用鋼板製造或用磚砌成,內襯耐火磚,並設有加料設備、鼓風管道及煤氣管道等。煤炭的乾淨化使用特別是煤炭氣化的研究提到議事日程上來按結構可分為機械發生爐、階梯發生爐、爐身轉動的發生爐和兩段發生爐等。按工藝可分為固定床或流化床煤氣發生爐。

煤氣徠發生爐是將煤炭轉化為可燃性氣體——煤氣(主要成分為CO、H2、CH4等)的生產設備。

煤氣發生爐作為一種新發展起來的裝置,它的產生使煤炭的乾淨化使用變為現實。

世界範圍內能源危機的加重及世界各國強制性環保政策的推行,使得各國都急於尋求一種廉價且乾淨的能源來取代石油和天然氣,煤炭的乾淨化使用特別是煤炭氣化的研究提到議事日程上來。隨著工業用戶要求的不斷提高,煤氣化技術得到了一定的發展。煤氣化技術在中國雖有近百年的歷史,但仍然較落後和發展緩慢,就總體而言,中國煤氣化以傳統技術為主,煤炭氣化爐設備龐大,結構複雜,工藝落後,環保設施不健全,煤炭利用效率低,污染嚴重。

一種煤氣化技術要想在實際生產中得到廣泛應用,必須具備經濟性、環保型、可行性等特點。目前為止還沒有萬能煤氣化爐型和技術,各種煤氣化爐型和氣化技術都有其特點、優點和不足之處,都有其對煤種的適應性和對目標產品的適用性。

近年來,隨著科技的發展,煤氣發生爐綜合以上幾種技術的優點,又密切聯繫實際生產情況,不斷在工業加熱方面得到了廣泛的使用,其節能環保效果及廉價性、加熱性能得到了廣大工業用戶的充分肯定。尤其是在建陶行業,煤氣發生爐的作用更是重要。煤氣化爐正向小型化、簡單化、環保化和生產低成本方向發展,並向現場生產和現場使用方向發展,從而最大限度地減少操作環節並降低能量損失。這樣不僅能滿足廣大工業用戶的使用要求,而且符合國家節能環保政策。

由於煤氣發生爐的使用避免了煤燃燒后產生的廢氣對大氣的污染,所以在煤氣發生爐這種新型設備投入使用后,得到了迅速的發展。

1、按照煤氣發生爐內氣化過程進行的程序,可以將發生爐內部分為六層

(1)灰渣層;(2)氧化層(又稱火層);(3)還原層;(4)乾餾層;(5)乾燥層;(6)空層。

其中氧化層和還原層又統稱為反應層,乾餾層和乾燥層又統稱為煤料準備層。

2、對於固定床煤氣爐有多種結構型式,按不同部位分述如下:

(1)加煤裝置:間歇式加煤罩、雙料鍾、振動給煤機、撥齒加煤機。

(2)爐體結構:帶壓力全水套、半水套、無水套(耐火材料爐襯)、常壓全水套。

(3)爐篦:寶塔型、型鋼焊接型。

(4)灰盤傳動結構:撥齒型、蝸輪蝸桿型。

發生爐煤氣是通過水蒸氣和空氣混合形成氣化劑后流經熾熱的固定燃燒床生成的。空氣中所含的氧氣、水蒸氣與燃料中的碳反應,生成了共含有CO、CO2、H2、CH4、N2等成分的發生爐煤氣。與空氣混合的蒸氣提高了熱效率,並降低了燃燒床的溫度,從而控制了熔塊的形成。

蒸氣與碳反應是吸熱反應:C+H2O=CO+H2-Q(Q為熱量,下同)當氧氣和碳反應時就放出熱量:2C+O2=2CO+Q 燃燒床的溫度取決於氣化劑的飽和溫度,燃料的粒度、類型及發生爐的爐型。燃燒床的溫度是非常重要的,因為對於給定的燃料和爐型,它決定著發生爐煤氣的成分:在溫度高的情況下,可產生大量的可燃氣體。

燃燒床的溫度取決於氣化劑的飽和溫度,燃料的粒度、類型及發生爐的爐型。燃燒床的溫度是非常重要的,因為對於給定的燃料和爐型,它決定著發生爐煤氣的成分:在溫度高的情況下,可產生大量的可燃氣體。

煤氣發生爐工作原理

因此,重要的是既保持燃燒床高溫而又不會形成熔塊。形成熔塊的溫度取決於燃料的渣融特性,在氧氣充足的情況下,還會出現兩種反應:2CO+O2=2CO2+QC+O2=CO2+Q。

所以說,CO的產生並不一定意味著任何碳燃燒都能使煤氣的熱值降低。另外,一些水蒸氣還與CO反應,由於每體積CO轉化為CO2時,同時生成了相同體積的H2:CO+H2O=CO2+H2。因此,不會有熱損失。在還原層,其溫度低於1200℃時,還會出現下面的快速反應:CO2+C=2CO,H2O+C=CO+H2當煤氣通過還原帶時,可燃氣體含量迅速上升,而CO2和水蒸氣含量下降。

通過還原帶后,一些煤氣被抽出,流經底部旋風除塵器和強制風冷器,這股煤氣稱為“底部煤氣”,其溫度約為400℃左右。在乾餾層,喂入發生爐的燃料,依次被乾燥、預熱和碳化,生成的蒸氣、焦油霧和煤氣一塊從頂部離開發生爐,這一部分煤氣稱為“頂部煤氣”,其溫度保持120℃左右。

很多人第一次聽說煤氣發生爐都會有一種很茫然的感覺,那麼它的用途是什麼呢?其實很多用煤氣發生爐的客戶都知道煤氣發生爐煤氣是由煤氣化而得的一種燃料氣,但是煤氣發生爐煤氣最主要的用途是工業燃料。

隨著工業的發展煤炭、天然氣和石油的開發,煤炭在各國能源構成中的的比例逐漸下降,在世界各國產生了能源危機。煤氣發生爐也在適應市場需求,一代一代的更新。在我國煤炭始終是最主要的的能源。全國各地、各行、各業都新建了一批煤氣發生站。在當前社會為了充分的利用我國豐富的煤炭資源,在其它新的氣化方法尚不普及的情況下,煤氣發生爐煤氣仍然是一種行之有效的氣化方式,特別對面寬量大的中小企業尤其是如此。

煤氣發生爐煤氣的具體用途:

用途一、煤氣發生爐煤氣可以用於工業窯爐的加熱,例如:機械工業的鍛造加熱爐、熱處理爐;玻璃工業熔池;砂輪、耐火材料工業的隧窯。

用途二、煤氣發生爐煤氣可以用於各種鍋爐消煙除塵,各種工業鍋爐,特別是中小型鍋爐生產中煙塵十分嚴重,除了不斷改進燃料方式和設置各類高效除塵設備外,採用煤氣發生爐燃氣做燃料,是國內外公認的好辦法之一。

煤氣發生爐按不同的制氣工藝和所產煤氣的質量分為單段煤氣發生爐、雙段煤氣發生爐和乾餾式煤氣發生爐。

單段煤氣發生爐的產品屬於固體燃料(煤或焦炭)經過氣體的一種熱加工過程,即用氧或氧化合物(蒸汽、二氧化碳)通過高溫的固體燃料(煤、焦炭)層、其中起氧化作用的有機物質(空氣、水蒸汽)稱為氣化劑,生成含有氫、一氣化碳及甲烷等的混合氣體稱為煤氣。

爐體結構:全水套結構,自產蒸汽壓力為294KPa,可直接通入煤氣爐做氣化劑使用。

加煤機構:採用機械加煤結構,操作簡單,維修方便,氣密性好。

清灰機構:採用液壓傳動裝置濕式單側除灰。該爐加料、除渣、布風均勻,操作簡便、調節方便、運行可靠。

常壓固定床煤氣發生爐,一般以塊狀無煙煤或煙煤和焦炭等為原料,用蒸汽或蒸汽與空氣的混合氣體作氣化劑,生產以一氧化碳和氫氣為主要可燃成分的氣化煤氣。煤氣爐內燃料層的分區1-乾燥層2-乾餾層3-還原層4-氧化層5-灰渣層。

雙段式煤氣發生爐發生的煤氣分為上段煤氣和下段煤氣。上段煤氣先進I級電捕焦油器,脫除重質焦油及灰塵,其工作溫度為90-150攝氏度之間,在進入間接冷卻器,在間接冷卻器內煤氣唄冷卻至35-45攝氏度左右。下段煤氣經旋風除塵器除塵,除塵后的溫度大約在450-550攝氏度。繼而進入餘熱換熱器,在給煤氣降溫的同時回收煤氣顯熱,煤氣溫度降至200-230攝氏度左右;再進入風冷器冷卻,溫度降至35-45攝氏度。被間接冷卻后的上段煤氣和下段煤氣進入二級電捕輕油器再一次脫油、除塵。被冷卻凈化后的煤氣經加壓及加壓,通過煤氣管道輸送使用。

組成兩段爐的頂部煤氣,約佔總煤氣量的40%,其熱值較高(6700kJ/nm3)、溫度較低(120℃左右),並含有大量的焦油。這種焦油為低溫乾餾產物,其流動性較好,可採用靜電除塵器捕集起來,作為化工原料和燃料。在氣化段,熾熱的半焦和汽化劑經過還原、氧化等一系列化學反應生成的煤氣,稱為氣化煤氣。

組成兩段爐的底部煤氣,約佔總煤氣量的60%,其熱值相對較低(6400kJ/nm3)、溫度較高(450℃左右),因煤在乾餾段低溫乾餾時間充足,進入氣化段的煤已變成半焦,因此生成的氣化煤氣不含焦油,又因距爐柵灰層較近,所以含有少量飛灰。底部煤氣就可經旋風除塵器及風冷器等設備來處理,這樣對於使用冷凈化煤氣的用戶,便可不採用水洗法就能使用上冷凈化煤氣,從而避免了大量酚水無法處理的缺陷。

乾餾式煤氣發生爐是在兩段爐的基礎上研發的一種爐型,取消了兩段爐的下段煤氣全部煤氣都在乾餾段中充分乾餾由煤氣爐頂部排出。乾餾爐既保留了兩段爐在料層控制方面簡單的優勢,同時由於氣化段所生產的煤氣全部上行由於乾餾煤炭,所以不需要對煤氣進行流量比例的調節,大大降低了煤氣爐的操作和維護的複雜程度。

乾餾爐在煤氣減少攜灰方面優於一段爐和兩段爐。

旋風除塵器是除塵裝置的一類。除沉機理是使含塵氣流作旋轉運動,藉助於離心力降塵粒從氣流中分離並捕集於器壁,再藉助重力作用使塵粒落入灰斗。旋風除塵器於1885年開始使用,已發展成為多種型式。按其流進入方式,可分為切向進入式和軸向進入式兩類。在相同壓力損失下,後者能處理的氣體約為前者的3倍,且氣流分佈均勻。普通旋風除塵器由簡體、錐體和進、排氣管等組成。旋風除塵器結構簡單,易於製造、安裝和維護管理,設備投資和操作費用都較低,已廣泛用來從氣流中分離固體和液體粒子,或從液體中分離固體粒子。在普通操作條件下,作用於粒子上的離心力是重力的5~2500倍,所以旋風除塵器的效率顯著高於重力沉降室。大多用來去除0.3μm以上的粒子,並聯的多管旋風除塵器裝置對3μm的粒子也具有80~85%的除塵效率。選用耐高溫、耐磨蝕和服飾的特種金屬或陶瓷材料構造的旋風除塵器,可在溫度高達1000℃,壓力達500×105Pa的條件下操作。從技術、經濟諸方面考慮旋風除塵器壓力損失控制範圍一般為500~2000Pa。

軋鋼加熱爐一般是由加熱爐本體,冷卻系統、燃燒系統、進出料、排煙系統、餘熱回收系統、自動控制系統等七個部分組成。按出料方式分為側出料和端出料兩種。主要用於鋼坯的扎前加熱,軋鋼加熱爐其燃燒氣氛為還原氣氛,減少了對鋼坯的燒損,提高了鋼坯的加熱質量。

罩式退火窯

罩式退火窯是由2個爐台,2個內罩,一個加熱罩和一個冷卻罩組成。一隻爐台在加熱升溫和保溫時,另一隻爐台處於冷卻,卸料過程,加熱罩交替加熱2隻爐台,既能夠節省能耗,並實現連續生產。

隧道窯

隧道窯根據溫度分為高溫隧道窯和中溫隧道窯兩大類。隧道窯結構形式多種多樣,內襯可為重質耐火磚或輕質耐火磚形式,窯頂可分為拱卷結構或平吊頂結構,外殼可為金屬鋼板結構或紅磚外牆結構,具體形式可根據產品及用戶不同情況進行設計製作。隧道窯主要用於耐火材料、陶瓷及化工粉體的燒成。隧道窯產量大、產品質量穩定。

全纖維台車式熱處理窯

全纖維台車式熱處理窯是由爐體、爐門、台車、爐門起吊機構、台車行走機構、煤氣發生爐、溫控顯示等部分組成。其中爐體部分由鋼骨架和鋼板焊接而成,爐襯由耐火限位塊結構組成。

台車式爐適用於大型和大批量的鑄鍛件退火、正火以及回火處理。台車式爐對燃料的熱利用高,對周圍環境的污染小。

煤制氣是以煤或焦炭等含碳的物質為原料,以空氣和水蒸汽為氣化劑,在常壓固定床煤氣發生爐內氣化獲取可燃氣體的技術,生成氣體的主要成分是一氧化碳、氫氣、氮氣、二氧化碳,可燃組份為一氧化碳和氫氣,由於含有大量的惰性組份氮氣,因此煤氣熱值不高,低熱值為6MJ/Nm左右。

煤氣發生爐制氣技術中有發生爐冷煤氣和熱煤氣兩種,可根據產品的性質選擇不同的燃料氣,加熱對燃料潔凈度沒有要求的製品,可採用熱煤氣;加熱對燃料潔凈度有要求的製品,可將製得的煤氣凈化變成潔凈冷煤氣,冷煤氣的含塵量及其有害成分(如H2S)很低,不會污染製品,因而可以採用明焰燒成。傳統的煤炭燃燒對窯爐的溫度不易控制,經常有溫度想升升不起來,想降降不下去的情況發生。而應用冷煤氣和熱煤氣加熱製品,如調節窯爐溫度只須調節煤氣閥和風閥的開度,非常簡便,對於提高產品質量、改進產品生產工藝、改善勞動條件和環境衛生具有十分明顯的效果。

| 煤氣發生爐技術參數 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 名稱 | 單位 | 發生爐規格 | - | - | - | - | - | - | - |

| 爐膛直徑 | mm | 1600 | 1800 | 2000 | 2400 | 2600 | 3000 | 3200 | 3400 |

| 爐膛斷面積 | m2 | 2 | 2.54 | 3.14 | 4.52 | 5.31 | 7.07 | 8.04 | 9.08 |

| 燃料層高度 | mm | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 |

| 火層高度 | mm | 100~300 | - | - | - | - | - | - | - |

| 灰層高度 | mm | 100~300 | - | - | - | - | - | - | - |

| 適用燃料 | 不粘結性煙煤、無煙煤、焦炭 | - | - | - | - | - | - | - | - |

| 燃料粒度 | mm | 13~25 25~50 | - | - | - | - | - | - | -- |

| 燃料耗量 | Kg/h | 350~460 | 500~600 | 500~720 | 700~1040 | 850~1200 | 1700~2000 | 1800~2200 | 2500~2800 |

| 氣化劑 | 空氣、水蒸氣 | - | - | - | - | - | - | - | - |

| 煤氣產量 | Nm3/h | 1200~1600 | 1500~2100 | 1750~2500 | 2500~3600 | 3000~4300 | 6000~7000 | 6500~7500 | 7000-9000 |

| 灰盤轉速 | r/h | 3.5 | 3.5 | 2.23 | 2 | 1.7 | 1.7 | 1.7 | 1.5 |

| 煤氣熱值 | KJ/Nm3 | 5020~5670 | - | - | - | - | - | - | - |

| 煤氣出口溫度 | ℃ | 400~550 | - | - | - | - | - | - | - |

| 煤氣出口壓力 | Pa | 980~1470 | 1470-1960 | - | - | - | - | - | - |

| 鼓風壓力 | Pa | <4000 | <6000 | - | - | - | - | - | - |

| 飽和空氣溫度 | ℃ | 50-65 | - | - | - | - | - | - | - |

| 水套工作壓力 | Pa | <100Kpa | <294Kpa | - | - | - | - | - | - |

| 探火孔壓力 | Pa | <100Kpa | <294Kpa | - | - | - | - | - | - |

| 爐箆傳動 電機功率 | KW | 4 | 5.5 | - | - | - | - | - | - |

| 煤斗提升 電機功率 | KW | 1.5 | 3 | - | - | - | - | - | - |

| 設備總重 | T | 12 | 15 | 19 | 24 | 28 | 42 | 45 | 55 |

注意事項

(1)設置水封水池(循環利用),保證水封污水不外排。

(2)冷凝含酚廢水集中收集並汽化后再利用。

(3)對雜訊較高的設備,採取建築隔音的方式,治理雜訊污染。

(4)固體廢棄物集中回收,綜合利用。

(5)合理設計烘爐送氣工藝,設置煤氣放散點火器,保證放散煙氣達標排放。

(1)系統內設置鐘罩閥,系統超壓時,自動放散卸壓,系統內設置多處水封,超壓時可自動卸壓。

(2)系統內各設備設置蒸汽吹掃,防止空氣和煤氣混合發生爆炸及造成人員煤氣中毒。

(3)煤氣發生爐加煤機採用雙路、雙滾筒加煤,上下配插板閥,有效防止煤氣泄漏,從而凈化操作空間。

由煤氣發生爐生成的粗熱煤氣(溫度為500~600℃)首先進入雙豎管被熱循環水冷卻洗滌,煤氣中的部分灰塵隨熱循環水從雙豎管下部的水封中排出,被雙豎管洗滌降溫后的煤氣溫度約為80℃,進入洗滌塔進行再次的冷卻和洗滌除塵,煤氣溫度冷卻至30~45℃,出口灰塵含量一般小於50mg/m3。經隔離水封再進入電捕除塵器進行脫油除塵,煤氣中的焦油與灰塵總含量不超過100mg/m以內,通過煤氣加壓機加壓至8-15kpa(也可根據用戶用戶調整),再經脫硫塔脫去硫份后,供用戶使用。

蒸汽用量控制不當,往往造成煤氣發生爐結大塊和結疤,嚴重影響制氣的數量和質量,煤氣爐氣化現有的原料品種較雜,因此,上下吹蒸汽,差值和百分比不能千篇一律,應該根據原料的性能而定。主要是根據原料的灰熔點,其次是原料的灰分含量,

所徠以,對於性能不同的煤,蒸汽如何合理使用,只有在儀錶準確,閥門嚴密不漏,低壓蒸汽總管壓力穩定,注意吹風排隊的情況下,通過實踐,認識,最終得到比較適宜的蒸汽用量和上下吹百分比,對高產低耗是有好處的。

煤氣發生爐發展趨勢通過從環保和節能兩個方面考察煤氣發生爐的使用情況發現,單段爐產生的冷煤氣對水的污染嚴重,特別是在凈化過程中煤氣直接用水來洗滌和降溫,把煤氣中大量的雜質帶出,產生的酚水對環境污染嚴重。

兩段爐的凈化採用間接冷卻,水和煤氣不直接接觸,避免了對水的污染,更好地體現了兩段爐的優越性;單段爐的氣化強度比較低,兩段爐在原氣化層上加高了乾餾層使煤炭在進入氣化層時已成為半焦炭狀,使煤炭氣化得更完全,從煤渣中可以非常清楚地看到兩段式煤氣爐生產出的灰渣含炭率非常低,一般在12%左右,而單段爐在20%左右。同時新型兩段式煤氣發生爐的污染問題現在完全可以解決,但是解決單段式煤氣爐的水污染問題仍有一定難度。

隨著全球對環保的重視,使用清潔能源無疑是陶瓷企業發展的最終走向,煤氣發生爐也將會為社會創造巨大的經濟效益。因此如何正確地對待煤氣發生爐的使用已經成為業界研究的焦點。通過提高煤氣發生爐的使用安全性和環保標準,制定更為嚴格的准入制度和操作標準,將會達到社會效益和企業效益的雙贏。

綜上所列兩種煤氣發生爐的特點,單段式煤氣發生爐增長緩慢,將逐漸退出市場,而兩段式煤氣發生爐將慢慢取代單段式煤氣發生爐,在市場中佔據越來越重要的位置。