煤氣櫃

煤氣櫃

煤氣櫃是貯存工業及民用煤氣的鋼製容器,有濕式煤氣櫃和乾式煤氣櫃兩種。濕式煤氣櫃為用水密封的套簡式圓柱形結構;乾式煤氣櫃為用稀(干)油或柔膜密封的活塞式結構。煤氣櫃的鐘罩、塔及活塞為活動式結構,承受氣體壓力並保證良好的密封性能,其安裝精度要求較高。煤氣櫃櫃體材質為碳素鋼和低合金鋼。工地連接方式有鉚接、焊接和高強度螺栓連接。焊接一般採用手工焊和CO2氣體保護焊。櫃頂桁架和櫃頂板通常藉助設置的中央台架進行安裝。

煤氣櫃及其安裝

煤氣櫃

煤氣櫃的升降試驗是在全部安裝完成、電氣儀錶調試合格後進行,先向水槽充水,用鼓風機從煤氣進出口管向櫃內鼓風,當鐘罩及各塔節先後升起並上升到位后,關閉進出口管,打開放散閥,排出空氣,各塔節便開始下降,依次先慢速后快速反覆進行升降試驗。試驗的檢查項目主要包括檢測各塔節及鐘罩的傾斜,導輪嚙合情況,各塔節升降時的壓力變化以及壁板焊縫泄漏等。試驗後進行防腐塗裝。

煤氣櫃

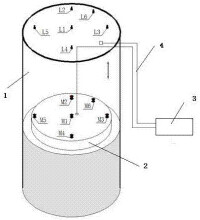

曼恩型煤氣櫃安裝櫃體為多邊形筒狀直立式結構(圖3)。儲氣量由幾萬立方米到十幾萬立方米不等。圖3所示乾式煤氣櫃煤氣壓力一般為0.004~0.008MPa。其安裝流程為:基礎測量一底板鋪設一基柱安裝一底部油溝安裝一櫃頂部安裝一活塞安裝一側板安裝一壓重配置一密封裝置安裝一活塞走行試驗一氣密性試驗一塗裝。

(1)底板按板材長度方向順排鋪設;鋪設前其背面要做防腐處理;底板焊接採用分區(塊)、分段退步反向焊,焊縫應全數進行真空檢驗。

(2)基柱是煤氣櫃的骨架和行走導軌,其間距通常為5~7m,安裝時要精心調整間距以及徑向和切線方向的垂直度。

(3)底部油溝一般先安裝角部,后安裝邊部,油溝下面要緊貼基礎,上平面水平度應控制在2mm以內,周邊焊縫要作嚴密性試驗。

(4)活塞安裝一般由中心環向外和角部油溝方向同時對稱進行,並利用活塞板控制活塞桁架的間距。活塞板的焊接由中心環向外對稱進行。

(5)櫃體安裝通常採用浮升正裝法,用設在櫃頂的移動小吊車或塔式起重機安裝。

(6)壓重塊按設計要求和實際重量配置,並要考慮活塞傾斜情況。

(7)密封裝置是密封煤氣的關鍵部位,一般應在櫃體結構安裝完成、不再進行電焊和氣割作業后開始安裝。安裝順序為:滑板組裝一帆布組裝一角部組裝一油溝內組裝一隔離裝置組裝277麟一檢驗一注油。

(8)活塞走行試驗在櫃體與密封裝置安裝調試完成後進行,主要是對活塞傾斜、密封油系統、導輪、密封裝置等進行綜合性考核。

(9)走行試驗分慢速和快速兩種:先採用慢速(一般為1~2m/rai’n)進行全行程上升或下降試驗,完成後再進行快速下降試驗。

克隆型煤氣櫃安裝櫃體為正圓形,用干油密封。儲氣容量一般為十幾萬立方米到幾十萬立方米,儲氣壓力一般為O.006~O.008MPa。活塞與壁板間的密封裝置採用多層橡膠板,板間注入干油密封。安裝方法與安裝流程與曼恩型煤氣櫃基本相同。活塞為球面形的,沿圓周為箱形梁結徠構,為保證活塞具有設計要求的重量,梁內要澆注一定量的混凝土;側板立縫焊接通常採用C0。氣體保護焊,橫縫焊接採用手工焊。櫃體安裝后,降下活塞即開始安裝密封裝置,安裝流程為:組裝密封件一安裝密封件一安裝配重一安裝注油管道和擋油板一調整配重。

維金斯型煤氣櫃安裝維金斯煤氣櫃採用橡膠密封膜設置在櫃體金屬外殼與活塞之間,形成一個既可上升又可下降的氣封裝置。煤氣櫃的儲量一般不超過10萬米。,貯氣壓力一般不大於0.006MPa,適用於儲存含塵量高、且進出速度快的煤氣。櫃體安裝通常採用正裝法,基礎為拱形球面,底板鋪設並焊接完成後,在底板上組裝活塞環梁和活塞板,在活塞板上組裝櫃頂桁架和櫃頂板,然後安裝基柱幣11t惻't板,利用基柱用卷揚機提升櫃頂將其就位,最後安裝密封膜及附件。

綜合試驗乾式煤氣櫃安裝完成後,要進行活塞走行試驗和氣密性試驗。活塞行走試驗是對活塞傾斜、導輪壓力、密封裝置、櫃位計等進行綜合考核。氣密性試驗時,先向櫃內充氣,充氣量為櫃內容量的90%左右,然後擱置7晝夜,每天當氣溫穩定(一般在日出前)時測量其壓力、體積和溫度,按照計算,其泄漏率以不超過國家標準規定為合格。

國內常用鋼製濕式煤氣櫃主要技術參數

| 工程容積(m³) | 3000 | 5000 | 10000 | 15000 | 20000 | 30000 | 54000 | 100000 | 150000 | 200000 | |||

| 結構形式 | 直立式 | 直立式 | 螺旋式 | 直立式 | 螺旋式 | 螺旋式 | 螺旋式 | 螺旋式 | 螺旋式 | 螺旋式 | 螺旋式 | 螺旋及環形水槽式 | |

| 實際容積(m³) | 有效容積 | 2900 | 2900 | 4850 | 9600 | 9650 | 15500 | 19500 | 29940 | 53600 | 103900 | ≈13500 | ≈180000 |

| 幾何容積 | —— | —— | —— | —— | —— | —— | —— | 31560 | —— | 112500 | —— | —— | |

| 尺寸(m) | 直徑 | 20.0 | 25.0 | 21.1 | 27.9 | 26.8 | 33.7 | 39 | 42 | 44 | 63.8 | 68.6 | 80.0 |

| 高度 | 10.0 | 12.0 | 23.95 | 29.7 | 29.4 | 31.6 | 32.1 | 34.2 | 52 | 49.6 | 55.0 | 61.0 | |

| 壓力(kpa) | 最高 | 2.00 | 2.00 | 3.9(加配重) | 3.00 | 4.00 | 2.20 | 3.20 | 2.50 | 3.4 | 2.55 | 4.00 | 2.6 |

| 最低 | 1.00 | 1.00 | 3.9(加配重) | 1.20 | 1.26 | 1.50 | 2.10 | 1.10 | 1.10 | 1.26 | 1.30 | 2.3 | |

| 鋼材消耗量(t) | 90 | 145 | 137.4 | 255 | 236 | 305 | 356 | 594 | 795 | 1256 | 2015 | 1912 | |

曼型乾式氣櫃、10萬m3橡膠膜乾式氣櫃

煤氣櫃

1、施工程序簡介

由於氣櫃的壁板連接型式為搭接,在現場施工中,採用由下而上正裝的施工方法,整個氣櫃的安裝主要分為3個安裝階段進行:第一階段為地面安裝階段:即從基礎複測驗收到具備條件上升的階段,主要包括基柱測量及基柱定位,基柱、櫃底版、活塞板製作安裝,櫃頂製作等;第二階段為上升安裝階段:即從第一層側板一直到櫃頂的提升階段,主要包括側板、立柱、斜梯、平台及防風梁的製作安裝;第三階段為內部安裝及調試階段:主要包括T擋板、活塞擋板、櫃頂附件等製作安裝,調試、試運行及氣密試驗。在整個氣櫃的安裝過程中,底板、活塞板的焊接,基柱的安裝,立柱及側板的安裝,櫃頂吊架及橡膠膜的安裝,直接影響到氣櫃的安裝質量和運行性能。

2、施工程序及關鍵點

2.1基柱的安裝

整個氣櫃全高分三根立柱連接,每帶側板均通過連接角鋼或連接防風梁的角鋼與立柱連接,基柱的安裝精度對整個氣櫃的垂直度起到決定性的作用。在就位基柱前,首先應對基礎進行複測,以基礎最高的一點為基準點,在櫃底板鋪設完后,通過調整墊鐵使基柱柱腳底板的下表面與底板的下表面平齊,以保證安裝標高。在安裝立柱的過程中,在櫃底中心架設全站儀,以便調整各個方位立柱的垂直度,保證安裝質量。

2.2櫃底板的鋪設

櫃底板為球面形狀,為了減少焊接工作量及焊接所產生的變形,現場採用大拼板的安裝方式,底圈各圈邊環板排版時均應在環向留封口板,便於保證組對精度。櫃底板安裝過程中應注意鋪板順序及焊接順序,整個底板施工過程中要保證板的上表面平整度。

2.3活塞及活塞水泥壩安裝

整個活塞組裝分為:活塞擋板圍環安裝—活塞梁安裝—活塞水泥壩澆注—活塞板安裝—活塞擋板支架安裝—活塞內平台-爬梯安裝—活塞調平裝置安裝由於活塞的骨架由主徑向的骨架梁與次徑向骨架梁及若干環向梁構成的網狀結構,在施工中按圖紙要求控制骨架間隙及骨架梁的精度。活塞頂板與主梁、次梁搭接焊。在搭接時應保證留有兩焊縫的間隙,板與梁間盡量壓實。焊縫焊完需要做真空試漏檢驗。

2.4櫃側板的安裝

側板安裝順序:每圈側板共有18張,在安裝的過程中,採取正反安裝。即前9張側板沿著順時針方向依次吊裝就位,后9張側板沿著相反的方向逆時針就位。其作用有兩個:一是因為整個壁板對接形式為搭接焊,為了便於板與板間的穿插。二是可以控制立柱的扭曲變形,從而更加保證立柱的垂直度。

側板的支承主要是靠側板上的加強角鋼與立柱上的連接角鋼的連接。每張側板上加強角鋼的彎制很重要,直接影響整個氣櫃的橢圓度。通過滾板機滾弧的加強角鋼及側板檢驗合格后,通過制定的拱型胎具與角鋼圈點焊連為一體安裝。櫃壁板間連接形式為搭接,在安裝時採用正裝法。由下往上按順序將側板吊裝就位,在安裝第一帶側板時,先點焊側板與底板間的環焊縫,再點焊側板間的立焊縫,以同樣的方法,依次往上安裝側板。焊接每一圈側板焊縫時,必須保證以上有兩帶已組裝點焊的側板。

側板焊接:氣櫃側板的焊接質量,直接影響櫃體的外觀質量。如焊接控制不當,整個櫃體就會出現凹凸不平。所以在焊接的過程中,焊工均布櫃體四周,每名焊工同位置、同方向、同焊接工藝、同時焊接,在焊接的過程中控制焊接電流控制在一定範圍內。焊接次序:先順時針方向焊接立柱上的連接角鋼與加強角鋼的短焊縫,再逆時針焊接側板間的立焊縫,最後焊上下兩圈側板間的環焊縫。注意在焊接立焊縫時,與環縫接頭處留100mm左右的焊縫暫時不焊,等環縫快與立縫交接時,再施焊與環焊縫一起平滑過渡。在側板環焊縫的焊接過程中,每圈側板的焊接方向不一樣,主要採用的是反變形法,即在焊接一圈側板時,所有焊工朝一個方向施焊,那麼在焊上一圈環縫時,焊接方向與下一圈方向相反,經過實踐證實,這樣焊接對控制側板的變形很有效果。

2.5櫃頂提升

2.5.1提升機具安裝

一般將吊裝立柱與最上段立柱製作一起,在最上圈側板與平台焊接好后,將加強環梁與吊裝立柱上端連接緊固,在立柱頂端設置吊杆及滑輪組。在氣櫃每根立柱基礎旁放置一台卷揚機,並將卷揚機固定,吊裝用鋼絲繩應保證足夠長。考慮每個卷揚機所承受的載荷相一致,確保機具能承受、起吊受力點在吊裝立柱中心,必須保證在吊裝過程中,鋼絲繩呈垂直狀態。通過現場計算,吊點選定在櫃頂梁與立柱的連接板上。

2.5.2櫃頂吊裝就位

在吊裝時,應保持同步性,每提升一圈板的高度,進行一次平衡度檢測。在櫃頂提升至指定高度前100mm時停止吊裝,檢查頂環梁連接板與櫃立柱間的間隙,並調整到要求範圍內,然後繼續提升,將櫃頂安裝就位。

2.6內部構件安裝

氣櫃內部內部構件安裝,主要包括T擋板支架、T擋板、活塞擋板。在這一系列的安裝過程中,主要控制密封直徑,要多次定位測量,隨時調整,與橡膠膜的接觸面應打磨光滑。

2.7橡膠密封膜的安裝

整個氣櫃的密封是靠內外兩層橡膠膜,內層橡膠膜附在活塞支架波紋板上,外層橡膠膜附在T擋板支架波紋板上,與活塞、T擋板支架、側板、密封角鋼、密封槽鋼構成一個密閉系統。

安裝前確保櫃內與橡膠膜接觸的構件表面,光滑清潔無毛刺。在安裝完畢后,杜絕一切動火作業。密封角鋼及密封槽鋼表面應打磨光滑,除銹徹底。這是一個關鍵點,密封角鋼、槽鋼側板對接頭部、密封角鋼與側板的接縫處的焊接及密封槽鋼焊接處要求做油浸透試驗,下端密封槽鋼與活塞擋板圍環底板需雙道焊,保證絕對密封。密封膠塗抹均勻,要求螺栓擰緊后,密封膠擠出密封面。

整塊橡膠膜使用卷揚機進行一體吊裝。將橡膠膜展開並順次安裝吊裝夾具,吊點設在橡膠膜預留的吊裝孔上,起吊開始緩慢上升,使橡膠膜成自然狀態下的圓筒型,切勿扭曲。吊裝時,避免櫃內構件破壞橡膠膜。吊裝就位時,先安裝上部的密封口,再進行下部密封口的安裝,安裝時密封角鋼和密封槽鋼上的開孔垂直對應。安裝就位后,再次檢查橡膠膜,確保上下不發生折皺。

3、氣櫃試運行調試

3.1調試內容

待整個氣櫃製作安裝、防腐施工、電氣儀錶安裝及初步調試結束后,將鼓風機與進氣管臨時接通,單車試運良好。在櫃體外側設置U型壓力計,觀測氣櫃壓力變化情況。在試運行過程中,主要檢查:櫃內壓力、活塞水平度、密封件之間的間隙及密封橡膠膜固定處氣密性檢查、焊縫的氣密性、活塞升降速度、調平裝置的驅動情況等。活塞的水平度通過水泥配重塊來調整,櫃內壓力通過U型壓力計水柱的高度來推斷。

3.2整體氣密性

氣櫃的氣密性很關鍵,氣櫃的移動體部分需要作全面檢查。將氣櫃內沖入90%容積的空氣,進出氣口用水封死,檢查所有閥門、法蘭等氣體是否有泄露情況。無泄漏后,選定一個時間(早上最宜),測定當時間段內大氣壓力、櫃內壓力、櫃內氣溫,要求每天定時一檢,連續檢查6天,觀察合格程度。

4、總結

廣西石化1000萬噸/年煉油工程2台20000m3威金斯氣櫃施工取得了成功,本文主要介紹了20000m3威金斯氣櫃的施工工序及施工過程中的控制點、關鍵點,總結了實際工程的工作經驗作。旨在拋磚引玉,為促進威金斯氣櫃施工技術的理論完善化、施工程序化進一點綿薄之力。