固定式平爐

固定式平爐

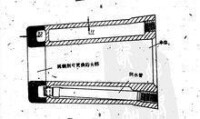

熔煉室是固定而不可前後傾動的平爐。

這種平爐的結構比傾動式平爐簡單,且較易於維護;它是一種最常用的平爐,爐容量最大可達900t。

固定式平爐

在平板炭化床正上方,安裝廢氣罩,在炭化過程中產生的廢氣由此罩通往室外。炭化時,將鋅屑料放入炭化爐中,要求爐溫在400 -600 攝氏度,料溫在200 —300 攝氏度,要保持爐火均勻,定時翻料,防止結塊。當炭化料變得鬆散,不結塊,烏黑油光時,即可出料,快速將爐內的炭全部扒出。

炭化時間為30—60分鐘。平板爐砌造簡單,但鑄鐵板與氯化鋅接觸,易發生腐蝕,板面產生凹凸不平、翹起甚至燒穿,使用壽命短。

同時,鋅屑與鐵板接觸,會使物料鐵含量增加的缺點。為了避免上述缺點,有的廠家則採用耐火陶瓷板代替鑄鐵板。此外,由於炭化爐是敞開式是,有毒氯化鋅氣體會溢出充滿車間,嚴重影響工作環境。

固定式平爐自1958年建成投入生產後,從初期的情況看來,爐子的熱工效能是令人滿意的,火焰溫度(不增炭)一般均在1750—1850℃之間,蓄熱室最上層格子磚的溫度經常處於1150—1350℃之間。

煙囪吸力波動在60—65毫米水柱之間(600噸平爐的吸力為65—75毫米水柱)。用20%左右的廢鋼和80%左右的鐵水來冶鍊含炭量為0.14—0.24%的普通炭素鋼時,400噸平爐熔煉時間一般為10小時左右,600噸平爐在13小時上下。

溫度良好,完全能滿足下注要求,快速鍊鋼爐每爐的熔煉時間,小爐為7—8小時,大爐為9—10小時。

在固定式平爐上維護出鋼口的工作是非常重要的。

維護不好不但容易發生事故(自動出鋼或穿漏),而且是煉爐率不能降低的主要原因。

固定式平爐

在渣處越蝕越低,往往因為一個小坑就要煉爐。出鋼口不能太短,至少要保持1.2~1.5米以上。

正常出鋼口的長度為2.5米。太短即容易發生事故。第三鍊鋼廠出鋼口,經常發生太短的情況,有時新換出鋼口,出一爐鋼后即因內口塌落出鋼口變得又大又短,有時外口很小,內口大旋膛,這樣便波追重換出鋼口,造成爐爐換出鋼口的情況,影響熔煉時間。